Producenci betonu towarowego prognozują rok 2021. Beton wyrobem budowlanym

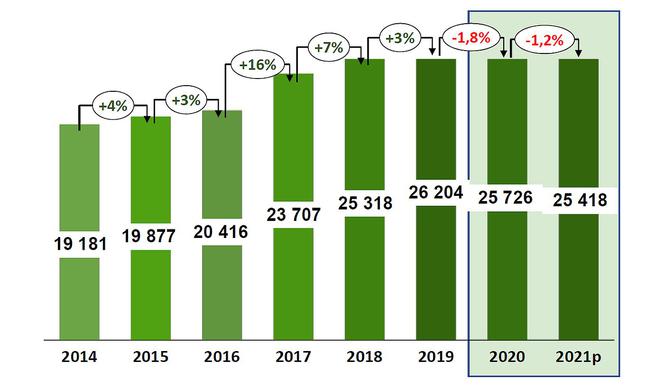

Producenci betonu towarowego prognozowali z powodu pandemii duże spadki w roku 2020, ale nic takiego się nie stało. Rok 2021 też zapowiada się stabilnie. Polska utrzymała 4. miejsce w Europie w produkcji betonu towarowego. Ale rok 2021 zapisze się szczególnie w tej branży, ponieważ od stycznia beton oficjalnie jest wyrobem budowlanym. Co to oznacza dla producentów i odbiorców betonu?

Bez betonu towarowego nie ma budownictwa

Beton jest najczęściej stosowanym tworzywem z tych, które produkuje człowiek, stąd poziom produkcji tego materiału jest często miarą kondycji gospodarki. W Polsce produkujemy rocznie ok. 26 mln m3 betonu towarowego (zużywając do tego blisko 50 mln ton kruszywa i około 8 mln ton cementu). Mamy 592 producentów betonu, 1100 wytwórni i ok. 3150 specjalistycznych betonomieszarek do jego transportu. Te ostatnie pokonują rocznie 165 mln km, co można zobrazować jako 60 tys. okrążeń Ziemi wokół równika.

- Beton architektoniczny dobrej jakości – co to oznacza w praktyce?

- Rodzaje betonu, właściwości i zastosowanie w budownictwie inżynieryjnym

- Co powstaje z betonu GRC?

Produkcję betonu, ze względu na jego specyfikę, charakteryzuje lokalny charakter, ale najwięcej potrzebują go w miastach w budownictwie mieszkaniowym i do budowy biurowców oraz na budowę infrastruktury transportowej. Udział budownictwa w PKB rośnie: od 7% w 2018 roku do 8% obecnie. Wysokie wskaźniki budownictwa mieszkaniowe w roku 2021 (zarówno realizowanego przez deweloperów jak i inwestorów indywidulanych), nieco niższe (ale bez załamania się rynku) dla budownictwa biurowego i stabilne dla infrastruktury transportu, wskazują na stabilne zapotrzebowanie na beton towarowy. Produkcja powinna utrzymać się na podobnym poziomie jak rok wcześniej.

Beton towarowy wyrobem budowlanym

Od 1 stycznia 2021 roku beton zyskał formalny status wyrobu budowlanego. To oznacza, że producenci betonu towarowego mają obowiązek przestrzegania szczegółowo określonych standardów w zakresie: składu produkowanego tworzywa, kontroli sprzętu produkcyjnego, systematycznych badań mieszanek betonowych i dojrzałych betonów, a także oznaczania znakiem B samych produktów. I tak jak każdy wyrób budowlany, beton podlega obecnie kontroli nadzoru budowlanego.

– Wcześniej bardzo często mieliśmy do czynienia z sytuacją, w której standardy jakości i parametry produktów były traktowane z dużą swobodą przez mniej świadomych producentów – komentuje status betonu Łukasz Żyła, wiceprezes Stowarzyszenia Producentów Betonu Towarowego w Polsce.

Producenci betonu obligatoryjnie od 1 stycznia 2021 są zobowiązani do:

- wdrożenia i prowadzenia systemu Zakładowej Kontroli Produkcji,

- sporządzania krajowej deklaracji właściwości użytkowych,

- właściwego znakowania wyrobu budowlanego znakiem budowlanym wraz z umieszczeniem informacji towarzyszących oznakowaniu.

Korzyści dla odbiorcy wynikające z nowych regulacji prawnych to:

- powtarzalność parametrów dla kolejnych dostaw mieszanki betonowej,

- wykorzystanie do produkcji surowców z potwierdzoną jakością przekładające się na finalną jakość oferowanego produktu,

- wysoka trwałość obiektów obniżająca realne koszty eksploatacji,

- wiarygodność producenta betonu potwierdzona Krajowym Certyfikatem Zgodności wydanym przez Akredytowaną Jednostkę Certyfikującą,

- kontrola betonu towarowego przez wojewódzkie inspektoraty nadzoru budowlanego,

- w przypadku ewentualnych niezgodności uproszczona ścieżka reklamacyjna.

Wymagania dla betonu jako wyrobu budowlanego to również, a może przede wszystkim, likwidacja szarej strefy nie tylko pod względem fiskalnym, ale również ograniczy ryzyko dostarczania na budowy betonu o nieustalonych i wątpliwych parametrach. Już nie da się go produkować "byle gdzie".

Wyzwania dla producentów betonu

O zapewnieniu jakości i jej kontroli już wspomniano, drugim kluczowym dla producentów betonu tematem jest dostępność kruszyw o odpowiednich parametrach w świetle ostatnich regulacji Generalnej Dyrekcji Dróg Krajowych i Autostrad. Chodzi o relację alkalia – kruszywo.

Unikanie korozji wewnętrznej betonu polega w znacznej mierze na jej zapobieganiu. Jednym z jej typów jest tzw. reaktywność alkaliczna kruszyw. Wymogi, jakie planowała wprowadzić GDDKiA, w pierwotnej formie bardzo ograniczały dostępność lokalnego piasku, który mógł być użyty do produkcji betonu. Wymagania i metodyka badań reaktywności alkalia – krzemionka w wytycznych GDDKiA zostały oparte na procedurach i normach amerykańskich (ASTM). Ich wdrożenie spowodowało, że tylko nieznaczny procent piasków mógłby być dopuszczony do produkcji betonów dla drogownictwa. Producenci betonu argumentowali, że dane złoża użytkowane było od lat, a badania reaktywności alkalicznej wg „starych” polskich norm, klasyfikowały te kruszywa jako niereaktywne. Na przestrzeni lat jakość wytworzonego z niego betonu była zgodna z wymogami wszystkich kolejnych funkcjonujących w Polsce norm i standardów. W konsekwencji, branża stanęła przed perspektywą transportu piasku do wytwórni na duże odległości (nawet 600 km), co znacząco nie tylko zwiększyłoby koszty, ale również negatywnie wpływało na środowisko (zużycie paliwa, emisja spalin). To również ryzyko wystąpienia opóźnień w realizacji kontraktów, a w dłuższej perspektywie – rezygnacja z kolejnych postępowań przetargowych w obawie przed utratą rentowności kontraktu.

W wyniku konsultacji pomiędzy przedstawicielami sektora budowlanego – w tym SPBT, Ogólnopolskiej Izby Gospodarczej Drogownictwa, Polskiego Związku Producentów Kruszyw czy też Stowarzyszenia Producentów Cementu – a Generalną Dyrekcją Dróg Krajowych i Autostrad zostały uwzględnione potrzeby producentów betonu. GDDKiA uwzględniła 30-letnie doświadczenia w realizacji obiektów drogowo-mostowych. Poszerzona została, względem pierwotnego projektu, lista dopuszczonych piasków (kategorie R0 i R1) z jednoczesnym stosowaniem cementów niskoalkalicznych w okresie przejściowym. Takie rozwiązanie pozwala zapewnić podwójną gwarancję na czas wykonania pełnych badań i stworzenie katalogu piasków w kategorii reaktywności R0. Istotnym ustaleniem jest także uznanie przez GDDKiA zapisów dotyczących reaktywności kruszywa w dokumentach wystawianych przez producenta kruszywa jako podmiotu wprowadzającego wyrób na rynek.

Trzecim wyzwaniem niezmiennie pozostaje szeroko pojęte – bezpieczeństwo. Dziś sektor jest na etapie, w którym bezpieczeństwo związane z koronawirusem wchłonęło się w standardowe postrzeganie zasad BHP i bezpieczeństwa na budowie i wszystko wskazuje na to, że tak zostanie. Rosną więc w różnych obszarach koszty własne producentów betonu, ale nie ustają oni w działaniach, by ich branża była postrzegana jako bezpieczna pod każdym względem. Nowością jest kampania „Dobry Transport” skierowana do wszystkich producentów betonu oraz firm świadczących usługi w zakresie transportu i podawania mieszanek betonowych, by realizować te czynności z poszanowaniem dla zasad bezpieczeństwa. Certyfikacja BHP środków transportu betonu jest wspólną inicjatywą SPBT i Porozumienia dla Bezpieczeństwa w Budownictwie. Posiadanie certyfikatu oznacza uzyskanie wymiernych korzyści w obszarze konkurencyjności na rynku, jak np. możliwość wjazdu na budowy realizowane przez członków Porozumienia bez każdorazowej prekwalifikacji. Podobnie ma się sytuacja w kontekście wjazdu na teren wytwórni betonu. To jednak jest mniej istotne niż wspólny cel, jakim jest zapewnienie bezpieczeństwa pracownikom i promocja dobrych praktyk.

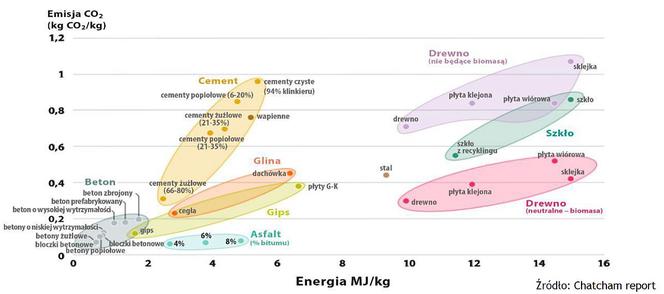

No i pozostaje jeszcze kwestia ochrony środowiska. Priorytetem branży (podobnie jak podczas produkcji cementu) – oprócz efektywności i wdrażania nowoczesnych rozwiązań technologicznych – od lat jest ograniczenie negatywnego wpływu na ekosystem. Kwestia redukcji CO2 jest tu kluczowa. W ciągu 20 lat zawartość CO2 w m3 betonu została zredukowana o ok. 70%. Poza tym produkcja cementu czy betonu wcale nie jest w czołówce największych emiterów CO2 (wykres poniżej).

Dodajmy jeszcze, że beton w 100 procentach można poddać recyklingowi, co wpisuje się w ochronę środowiska. Odpady betonowe można więc wykorzystać ponownie w całości, w przeciwieństwie np. do destruktu asfaltowego, który jest odpadem niebezpiecznym. Cementownie w Polsce w swojej produkcji wykorzystują ok. 70% paliw alternatywnych, a niektóre zakłady nawet 90%.