Keramzyt - materiał budowlany i izolacyjny. Jakie zalety ma keramzyt? Jakie zastosowanie?

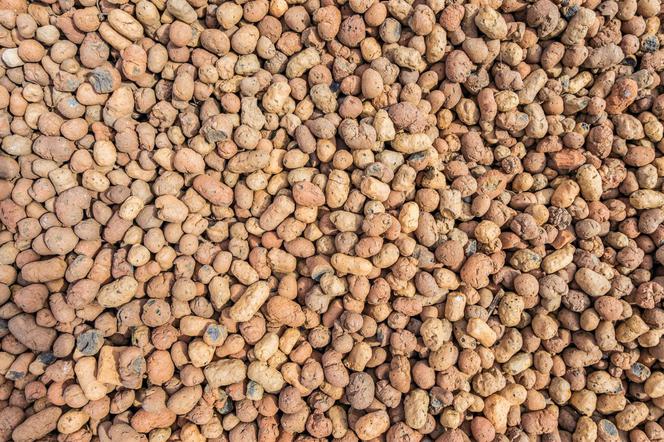

Keramzyt to naturalny materiał budowlany i izolacyjny. Występuje w postaci sypkiego granulatu. Zastosowanie keramzytu w budownictwie jest wszechstronne. Jakie właściwości ma keramzyt? W jaki sposób wykorzystuje się te drobne granulki keramzytowe?

Co to jest keramzyt?

To lekkie kruszywo. Keramzyt wytwarzany jest bezpośrednio z gliny, praktycznie nie zawiera domieszek, a przy jego produkcji nie powstają odpady. Najwcześniej, bo na początku XX wieku, zalety keramzytu odkryli Amerykanie, zaś w latach 30. Skandynawowie uruchomili jego produkcję na szeroką skalę. W Polsce produkcję rozpoczęto w latach 70. Surowiec do produkcji polskiego keramzytu - glina ilasta - wydobywany jest w kopalniach na Pomorzu Gdańskim i na Mazowszu. Wydobyta glina leżakuje przez 2-3 tygodni, dolewa się do niej wody, a zawarte w niej drobiny margla są rozgniatane walcami. Powstała w ten sposób uplastyczniona glina trafia do pieca rozgrzanego do temperatury około 1150°C, gdzie w trakcie wypału kilkakrotnie zwiększa swoją objętość. Po wypaleniu powstają kulki keramzytowe o średnicach 10-20 mm, 4-10 mm, 2-4 mm oraz 0-2 mm, porowate i bardzo lekkie (kulki 10-20 mm mają ciężar objętościowy nieco poniżej 300 kg/m³). Keramzyt produkowany w Polsce w latach 80. był dwukrotnie cięższy, co ograniczało jego stosowanie i wykluczało wiele współczesnych zalet tego materiału.

Jakie zalety ma keramzyt?

Szereg właściwości technicznych sprawia, że keramzyt jest dobrym materiałem budowlanym, a szczególnie izolacyjnym - ale nie tylko. Jest bardzo lekki, wygodny do transportu i stosowania, odporny na działanie wilgoci, kwasów i na procesy gnilne. Jest mrozoodporny i niepalny, stosunkowo wytrzymały i ciepły oraz całkowicie odporny na działanie żywych organizmów. W niektórych sytuacjach może być wielokrotnie użyty.

Keramzyt nie chłonie wilgoci; poddany jej działaniu szybko ją "oddaje". Nasiąkliwość keramzytu, określana na około 21% dla największych kulek, dotyczy tylko ich zewnętrznej otoczki. Można wyprodukować keramzyt impregnowany o zerowej nasiąkliwości; jego produkcja jest w fazie przygotowania.

Keramzyt vs styropian

W porównaniu ze styropianem keramzyt cechuje się wyższym współczynnikiem przewodzenia ciepła (dla największej frakcji - stosowanej właśnie dla celów izolacyjnych - w stanie suchym l wynosi 0,075 W/mK wobec 0,04 dla styropianu), co sprawia, że np. 18-centymetrowa warstwa ocieplenia z keramzytu może zastąpić 10-centymetrową warstwę styropianu. Koszt wykonania izolacji podłogi z keramzytu może być jednak zbliżony lub nawet nieco niższy od izolacji z udziałem styropianu (zamiast podsypki piaskowej, podłoża betonowego i warstwy styropianu wykonuje się jedną warstwę zagęszczonego keramzytu). W zestawieniu z polistyrenem ekstrudowanym porównanie wypada znacznie korzystniej dla keramzytu.

Jakie keramzyt ma właściwości?

- Keramzyt nie zanika pod wpływem ciepła i nie wydziela żadnych związków chemicznych ani gazów.

- Nie lubią go żywe stworzenia - gryzonie ani owady.

- Jest odporny na działanie pleśni i grzybów.

- Dzięki specyficznemu kształtowi oraz niewielkim rozmiarom granulkom keramzyt jest materiałem wygodnym do zastosowania" jest lekki, łatwy do przenoszenia i wprowadzania. Można go stosować zarówno w postaci kulek zasypywanych luzem, jak też - jeśli tak jest wygodniej - w postaci worków (np. 50-litrowych, które przed ułożeniem należy kilkakrotnie przekłuć na wylot, aby izolacja "oddychała") lub bardzo lekkich bloczków izolacyjnych. Duże ilości keramzytu "luzem" mogą być szybko wprowadzane przy użyciu pompy z dmuchawą na wysokość przekraczającą 15 m i na odległość do 40 m. Może być też użyty do produkcji lekkiego betonu keramzytowego.

- Keramzyt ma bardzo dobre właściwości akustyczne - w znacznym stopniu wytłumia dźwięki.

- Ma również dobre właściwości radiestezyjne, ale ta cecha nie została jeszcze zbadana w dostatecznym stopniu.

Możliwości i sposoby zastosowania keramzytu

Najczęściej keramzyt stosowany jest jako izolacja cieplna, w pewnym stopniu także przeciwwilgociowa i akustyczna. Można nim izolować stropy, stropodachy, dachy zielone, sklepienia, ściany fundamentowe i piwniczne, podłogi układane na gruncie, kanały instalacyjne.Keramzyt w izolacji stropów

Keramzytem można docieplać stropy żelbetowe monolityczne, stropy Kleina na bekach stalowych, stropy drewniane i inne. Jest bardzo odpowiednim materiałem do docieplania istniejących stropów i podłóg drewnianych, z jakimi często mamy do czynienia w obiektach zabytkowych. Tradycyjny drewniany strop belkowy z podłogą z desek był zazwyczaj izolowany polepą - mieszaniną gliny, sieczki i wapna, umieszczoną w przestrzeni pomiędzy belkami nośnymi. Ciężar polepy (180-200 kg/m² przy typowej grubości warstwy 15 cm) wraz z obciążeniami użytkowymi niejednokrotnie powoduje znaczne i widoczne ugięcie stropu i konieczność jego renowacji. W trakcie renowacji stropu można dokonać wymiany polepy na warstwę keramzytu. Po zdjęciu podłogi, ostrożnym usunięciu polepy oraz zbadaniu impregnacji i ewentualnym wzmocnieniu belek stropowych, na deskach ślepego pułapu układa się izolację przeciw zraszaniu i pyleniu (najlepiej papier woskowany), a następnie wsypuje kulki keramzytowe o frakcji 10-20 mm; po ich ręcznym zagęszczeniu można ponownie ułożyć drewnianą podłogę. Zasypany lekkim i porowatym keramzytem strop lepiej "oddycha" dzięki paroprzepuszczalności tego materiału, a także ulega znacznie mniejszym odkształceniom dzięki niewielkiemu obciążeniu (analogiczna 15-centymetrowa warstwa keramzytu będzie ważyła tylko 40-50 kg/m², a więc o prawie 80% mniej niż polepa).Kilkucentymetrowa warstwa z drobnego keramzytu (0-2 mm) ułożona na drewnianej podłodze i przykryta płytą podłogową dodatkowo poprawi izolację akustyczną stropu. Drewniany strop z wypełnieniem pomiędzy belkami keramzytem 10-20 mm o grubości 10 cm i warstwą wyrównującą keramzytu frakcji 0-2 mm o grubości 5 cm ma izolacyjność akustyczną od dźwięków uderzeniowych równą 52 dB, czyli spełniającą wymagania normy. Analogiczną (lub cieńszą) izolację akustyczną z drobnego keramzytu można także wykonać na stropie istniejącym - jeśli jest możliwość podniesienia poziomu podłogi pomieszczenia.

Keramzyt w izolacji sklepień

Keramzytem można zasypywać tzw. pachy sklepienne w sklepieniach różnych rodzajów, w których w trakcie budowy pachy były wypełniane materiałem o niższej jakości niż elementy konstrukcyjne. W tych miejscach potrzebne są zwykłe wypełnienia sporych rozmiarów (w niektórych przypadkach wysokość zasypki sięga 2 metrów), o nietypowym i zróżnicowanym kształcie przestrzennym, bez żadnej lub niewielkiej funkcji konstrukcyjnej. Pachy nie zawsze wypełniano - np. sklepienia ponad nawami krakowskich kościołów pozostały przeważnie odsłonięte. Takie rozwiązanie wybierano wtedy, gdy powyżej sklepień potrzebna była równa podłoga (sklepienia pod emporami i ponad kryptami kościołów, nad piwnicami i parterami w kamienicach i pałacach). Jako wypełnienie stosowano różne materiały: gruz ceglany, gruz kamienny, potłuczone kafle. W niektórych przypadkach było ono zalewane zaprawą. Wypełnienie stanowiło także dociążenie konstrukcji (szczególnie w dolnych partiach), którego usunięcie może zaburzać statykę budowli. W trakcie badań historyczno-architektonicznych i analizy konstrukcyjnej, poprzedzającej właściwy projekt, należy sprawdzić, czy istniejące wypełnienie nie ma jednak pewnego znaczenia konstrukcyjnego (poprzez swój ciężar, a także ewentualne powiązanie z nośnymi łękami, żebrami, kolebkami lub wysklepkami, względnie przez zalanie zaprawą). Wtedy jego usunięcie bez odpowiedniego zabezpieczenia mogłoby zakłócić układ statyczny sklepienia, spowodować odkształcenia, a w skrajnym wypadku nawet uszkodzenie i zniszczenie konstrukcji.Właśnie z takich powodów wypełnienie sklepień może być korzystniej zastosowane w formie lekkiej mieszanki keramzytobetonowej o ciężarze około 560 kg/m³ i wytrzymałości rzędu 1,5 MPa.

Polecany artykuł:

Keramzyt w izolacji stropodachów

Keramzytem można z dobrym skutkiem docieplać stropodachy wentylowane i niewentylowane. Są one często spotykane w budynkach z lat 60. i 70. Wtedy do wypełnienia przestrzeni w stropodachach niewentylowanych powszechnie stosowano żużel. Żużel ma niemal trzykrotnie większy ciężar objętościowy i blisko trzykrotnie wyższy współczynnik l od keramzytu (który nawet z biegiem czasu nie wykazuje żadnych zmian objętości ani działania promieniotwórczego). Dzięki niskiemu ciężarowi keramzytu można z niego uformować odpowiedni spadek połaci remontowanego stropodachu: po usunięciu warstwy żużlu na istniejącym stropie żelbetowym należy ułożyć paroizolację i warstwę keramzytu frakcji 10-20 mm o grubości co najmniej 28 cm, nad którą wylewa się płytę betonową o grubości 4-5 cm, pokrytą papą.Keramzyt jako izolacja pionowa ścian fundamentowych i piwnicznychKeramzyt sprawdza się także jako izolacja pionowa ścian fundamentowych i piwnicznych, zarówno w budynkach nowo wznoszonych, jak i istniejących. Keramzytowa obsypka ścian (o szerokości 30-40 cm) będzie pełniła zarówno funkcję izolacji cieplnej, jak i przeciwwilgociowej, odprowadzając wody opadowe do drenażu lub gruntu; dzięki temu wilgoć nie pojawi się na ścianach podziemnych. Po wykonaniu wykopu należy jego ściany i dno obłożyć geowłókniną separującą keramzyt od gruntu, a następnie kolejne warstwy układanego keramzytu wysokości 30-40 cm zagęścić ręcznie lub mechanicznie. W dolnej części wykopu, wzdłuż fundamentu, można ułożyć rurę drenarską, co jest wskazane w wypadku wysokiego poziomu wód gruntowych lub przy gruntach spoistych i słabo przepuszczalnych. Strefa izolacji powinna zostać od góry przykryta geowłókniną (trzeba przewidzieć i pozostawić jej zapas wystający ponad ściany wykopu), 15-centymetrową warstwą podsypki oraz opaską betonową otaczającą budynek. Takie zastosowanie właściwości drenażowych keramzytu może okazać się najskuteczniejszym rozwiązaniem izolującym stare, nierówne mury piwniczne i fundamentowe od napływu wilgoci. Woda przemieszcza się po wolnych przestrzeniach pomiędzy granulkami keramzytu do rur drenarskich ułożonych w najniższej części takiego wypełnienia i nie penetruje przestrzeni pomiędzy kamiennym lub ceglanym budulcem ścian.

Keramzyt jako izolacja podłogi na gruncieKeramzytem można także z powodzeniem izolować podłogi układane na gruncie: około 15-25- cm warstwa zagęszczonego keramzytu zostaje przykryta folią izolacyjną (lub papą czy geowłókniną) i ewentualnie siatką metalową, na której kładzie się wylewkę betonową (która może być zbrojona w zależności od przeznaczenia pomieszczenia) pod wybrane wykończenie podłogi.Elementy konstrukcyjne z keramzytuKeramzyt nadaje się nie tylko do izolacji budynków, ale również do wykonywania elementów konstrukcyjnych. Może służyć do produkcji lekkiego betonu (zwanego popularnie keramzytobetonem) klasy do LB25, z którego wykonuje się - w różnych systemach - bloczki do wznoszenia ścian nośnych i działowych, pustaki stropowe i wentylacyjne, nadproża oraz szereg innych elementów, np. małej architektury. Z pustaków keramzytowych można budować ekrany akustyczne wzdłuż dróg i ulic.Keramzyt w geotechniceKeramzyt znajduje także zastosowanie w geotechnice. Dzięki małemu ciężarowi i niezłej wytrzymałości nadaje się zwłaszcza do naprawy, wzmacniania i poprawy stabilności uszkodzonych bądź nierównomiernie osiadających nasypów, zboczy lub dróg. Jest też używany do izolowania sieci instalacji podziemnych i w ogrodnictwie.

Keramzyt - przykłady realizacji

Keramzyt można zobaczyć głównie w składach, na placu budowy oraz na wystawach budowlanych. Po zastosowaniu materiał pozostaje niewidoczny dla projektantów, użytkowników i obserwatorów (zastosowany keramzyt najłatwiej zobaczymy w ... zadbanych doniczkach z kwiatkami). Dlatego warto podać przykłady realizacji, w których wykorzystano ten materiał, szczególnie w budynkach zabytkowych. W Krakowie należą do nich XIX-wieczne siedziby straży pożarnej przy ulicy Westerplatte oraz magistrat przy placu Wszystkich Świętych, a także kilka kamienic mieszczańskich i pałaców magnackich (m.in. pałac Wodzickich przy ulicy Św. Jana 11). W Częstochowie jest to m.in. klasztor Paulinów na Jasnej Górze, a w Nowym Sączu - kolegium jezuickie. Wszystkie wymienione realizacje przypadły na ostatnią dekadę. Projektanci i wykonawcy coraz częściej doceniają praktyczne, ekonomiczne i ekologiczne zalety keramzytu i wprowadzają go do projektów i realizacji konserwatorskich.