Schody prefabrykowane żelbetowe. Rodzaje schodów prefabrykowanych, wskazówki projektowe i montażowe

Schody prefabrykowane mogą stanowić jeden prefabrykat, jeśli jego gabaryty nie przekraczają możliwości montażowych i transportowych, albo oddzielne gotowe fragmenty (bieg i podesty), które po zmontowaniu będą tworzyły kompletną konstrukcję. Jakie są zalety i wady schodów prefabrykowanych żelbetowych? Jak takie schody się projektuje i montuje?

Schody prefabrykowane

Schody prefabrykowane żelbetowe charakteryzują się trwałością, ognioodpornością, funkcjonalnością oraz łatwością ukształtowania. Schody prefabrykowane można stosować przy skrajnie różnych klasach ekspozycji – zarówno wewnątrz, jak na zewnątrz pomieszczeń. W celu uproszczenia obliczeń statyczno-wytrzymałościowych można dokonać podziału schodów prefabrykowanych na kilka różnych elementów konstrukcyjnych, takich jak:

- stopnie lub płyty biegowe z ukształtowanymi stopniami,

- płyty spocznikowe,

- belki płyt biegowych (tzw. belki policzkowe),

- ewentualnie belki spocznikowe.

Aby uniknąć uciążliwego deskowania i zbrojenia schodów prefabrykowanych na placu budowy, można je wykonać wcześniej w zakładzie produkcyjnym. Ze względu na budowę biegów schodowych i ich pracę statyczną możemy wyróżnić trzy podstawowe rozwiązania:

- schody wspornikowe,

- schody policzkowe,

- schody płytowe.

Schody prefabrykowane - rodzaje konstrukcji

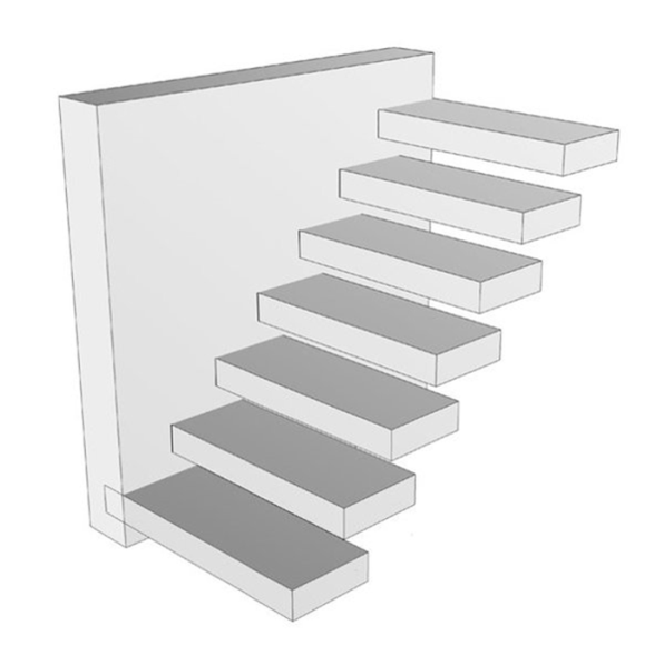

Schody wspornikoweTego rodzaju schody wyróżnia poprzeczna praca statyczna względem kierunku biegu, jednostronnie utwierdzonego w przylegającej do niego ścianie klatki schodowej. Prefabrykowane schody wspornikowe wykonuje się z pojedynczych stopni. Jeżeli współpracują ze sobą w przenoszeniu obciążeń (styki między nimi są wypełnione), to ich ugięcia są prostopadłe do płaszczyzny podniebienia.Przy braku współpracy między stopniami zakłada się, że ugięcia mają kierunek pionowy. W przypadku konstrukcji wspornikowej szczególnie ważna jest głębokość zamocowania w ścianie, która nie powinna powodować powstawania zbyt dużych nacisków krawędziowych. Przy schodach wspornikowych ściana pełni bowiem kluczową funkcję statyczną. Natomiast praca części biegowej odbywa się niezależnie od spocznikowej. Ze względu na wymaganie stabilnego bocznego zamocowania, a także pracochłonność robót obecnie rzadko się je wykonuje.

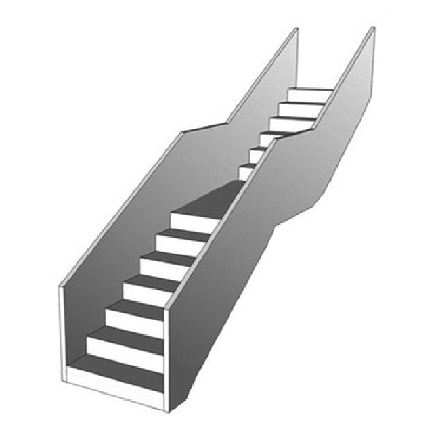

Schody policzkowe

W tego typu konstrukcjach stopnie również pracują poprzecznie, jednak ich schematem statycznym nie jest już wspornik, lecz belka swobodnie podparta. W wersji prefabrykowanej stopnie są podparte na belkach policzkowych lub podwieszone do nich (gdy występują powyżej stopni, mogą jednocześnie pełnić funkcję balustrady), te zaś z kolei opiera się punktowo na końcach. Ich podporami są najczęściej belki uformowane w płytach spocznikowych. Taka budowa jest szczególnie pożądana przy dużych rozpiętościach biegu schodowego.

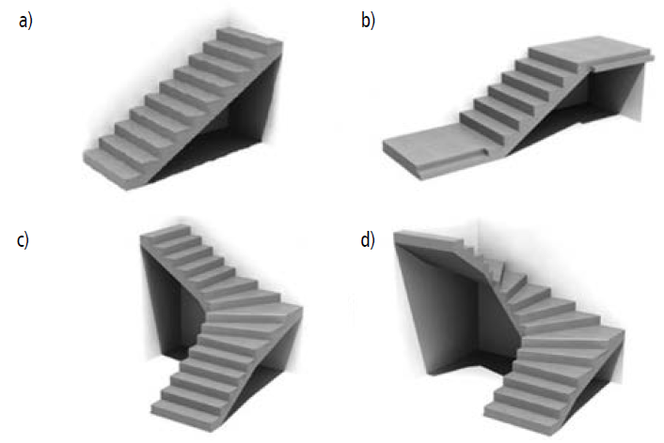

Schody płytowe

Stopnie takich schodów są ukształtowane na płycie pracującej podłużnie, zgodnie z kierunkiem biegu. Można wyróżnić dwa skrajne rozwiązania. W pierwszym ukośne „zębate” płyty biegowe o odpowiednio wyprofilowanych końcach muszą być podparte na elementach spocznikowych, które przekazują obciążenia dalej na ściany klatki schodowej. W drugim zaś płyty biegowe i spocznikowe stanowią jeden element podparty na ścianach klatki schodowej. Wówczas prefabrykat pracuje jako tzw. płyta załamana (nazywana niekiedy dywanową).Schody płytowe to najbardziej popularne rozwiązanie. Obecnie, ze względów architektonicznych, często stosuje się płyty biegowe łamane, charakteryzujące się „zębatym” profilem zarówno wierzchu, jak i spodu.

- Czytaj też: Materiały do produkcji prefabrykatów betonowych

Schody prefabrykowane - podział ze względu na kierunek schodów i elementy

W zakładach prefabrykacji stosuje się podział ze względu na przebieg schodów i liczbę prefabrykatów. Wyróżnia się m.in. schody: proste, płytowe, jednoczęściowe, z podestami lub bez nich, ale dzielone poprzecznie, po długości – czyli wieloczęściowe, zabiegowe jednoczęściowe, zabiegowe wieloczęściowe, płytowe proste, wielobiegowe oraz wieloczęściowe.

Schody prefabrykowane - sposoby podparcia schodów

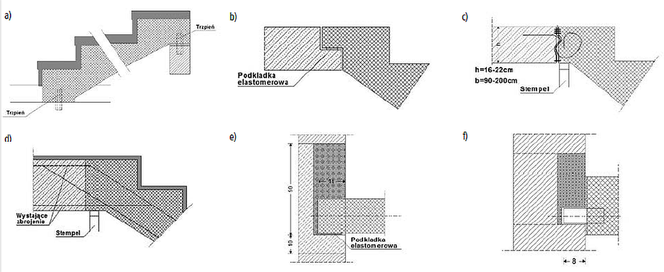

Istotnym zagadnieniem ze względów statycznych jest właściwe oparcie prefabrykowanych elementów schodów. Dodatkowo, jeśli istnieją wymagania zapewnienia wyższego komfortu użytkowanych pomieszczeń, w szczególności mieszkalnych, istotna staje się kwestia akustyki. W takiej sytuacji zarówno biegi schodowe, jak i spoczniki opierane są z użyciem systemowych elementów wygłuszających dźwięki materiałowe ciągu komunikacyjnego. Stosuje się następujące rozwiązania – podpory liniowe: na fundamencie, płycie, stropie lub wierzchu ściany (rys. 3a), na krótkim wsporniku płytowym (rys. 3b) lub przez zawieszenie na specjalnych, systemowych prętach (rys. 3c), dobetonowanie spoczników do prefabrykowanego biegu z wypuszczonym zbrojeniem (rys. 3d); podpory punktowe: krótki wspornik elementu prefabrykowanego (rys. 3e) lub systemowe stalowe wysuwane elementypodpierające (rys. 3f).Należy pamiętać, że w sytuacji zagrożenia schody mogą być jedną z dróg ewakuacji. Dlatego przy projektowaniu należy zwrócić uwagę na powiązanie elementów konstrukcyjnych, szczególnie w budynkach wielokondygnacyjnych. Ma to zapobiegać tzw. katastrofie lawinowej biegów. Opisuje się ją jako niczym niepowstrzymywane spadanie uwolnionego wyżej położonego biegu na niższe i wyłamywanie kolejnych. „Lawina” kończy się zniszczeniem najniżej położonego biegu.

Schody prefabrykowane - zalety i wady

Prefabrykowane schody żelbetowe ze względu na swoje zalety znajdują bardzo szerokie zastosowanie, poczynając od domów jednorodzinnych, a na budynkach użyteczności publicznej kończąc. Dzięki prefabrykacji skraca się czas przygotowania deskowania, zbrojenia i oczekiwania na związanie betonu na budowie – schody są od razu gotowe do użytku. Biegi wykonuje się z zacieraną powierzchnią stopni, przeznaczoną do dalszego wykończenia na budowie, np. płytkami. Istnieje również możliwość wykonania biegów w pozycji odwrotnej – z gładką (beton licowy) lub antypoślizgową (dzięki zastosowaniu specjalnych matryc) górną płaszczyzną stopni.Powierzchnia schodów może być wykończona w ostatecznym stopniu, bez konieczności prowadzenia dodatkowych prac po zamontowaniu ich na budowie.Szerokie możliwości kształtowania formy schodów i ich konstrukcji, a także stosunkowo mało skomplikowany montaż sprawiają, że geometria elementów ograniczona jest jedynie inwencją twórczą architektów.Schematy statyczne schodów prefabrykowanych są tak samo korzystne, jak tych wykonywanych w warunkach budowy, np. w metodzie dobetonowywania (pełnego zespolenia) można osiągnąć pełną monolityczność konstrukcji.

Niewątpliwie ich wadą jest konieczność montażu z użyciem dźwigu. Ponadto ściany muszą być wzniesione na podstawie założeń, zgodnie z rysunkami architektoniczno-budowlanymi. Prefabrykaty produkowane są według ściśle zaplanowanej geometrii z uwzględnieniem określonej tolerancji i zawsze będą pasować jedynie do zakładanych wymiarów pozostałych elementów konstrukcji. Po ich wykonaniu na ogół nie można liczyć na duże korekty dostosowujące do odmiennej od zakładanej geometrii ścian.

Schody prefabrykowane - projektowanie i produkcja

Schody prefabrykowane wytwarza się na konkretne zamówienie. Przed zleceniem ich zaprojektowania należy zatem ustalić i zweryfikować: zgodność zaplanowanych wymiarów schodów z rzeczywistymi na budowie, a w szczególności:

- położenie i wymiary podpór dla schodów,

- wysokości dolnej i górnej powierzchni stropów w stanie surowym (i z okładziną),

- wymiary otworów na schody w poziomie stropów,

- długość oraz szerokość w świetle ścian klatki schodowej,

- liczbę, ciężar oraz ewentualny podział biegów schodowych,

- możliwość dojazdu do miejsca rozładunku środka transportowego oraz dźwigu,

- termin dostawy schodów uwzględniający ich wbudowanie,

- sposoby wykończenia powierzchni i zaślepienia widocznych otworów po hakach transportowych (talerzyki maskujące, szpachlowanie itp.).

Proces prefabrykacji schodów obejmuje m.in.: odpowiednie zaprojektowanie podziału na części przystosowane do produkcji, transportu i montażu, wcześniejsze wyprodukowanie elementów przed wbudowaniem oraz mocowanie i wbudowanie prefabrykatów z wykonaniem połączeń konstrukcyjnych.

Produkcję poprzedza opracowanie projektu konstrukcyjnego, w którym określa się wartość obciążeń, klasę ekspozycji i odporność ogniową, a także dobiera właściwą klasę betonu i minimalne otulenie prętów zbrojeniowych. Obciążenie zmienne użytkowe przyjmuje sięna podstawie EC o wartościach od 3 do 5 kN/m². Korzystając z rysunków architektoniczno-budowlanych, ustala się rozkład poszczególnychelementów konstrukcyjnych, ich geometrię, sposoby podparcia, przekazywania obciążeń oraz rozwiązań połączeń konstrukcyjnych. Natomiast geometrię prefabrykatów dostosowuje się do możliwości transportowych i montażowych.

Przy projektowaniu schodów należy dążyć do zminimalizowania liczby elementów, stosowania prostych i pewnych połączeń oraz nieskomplikowanego montażu. Ważnym zagadnieniem, szczególnie przy jednoczęściowych schodach zabiegowych, jest rozmieszczenie kotew tulejowych pod uchwyty transportowe, z uwzględnieniem powstających w nich sił.Na tym etapie projektanci, wspomagając się programami komputerowymi, wyznaczają obliczeniowo potrzebne i konstrukcyjne zbrojenie prefabrykatów. Przy niektórych rozwiązaniach schodów o skomplikowanym schemacie statycznym, związanym z przestrzenną pracą, korzystanie ze wspomnianych programów jest jak najbardziej celowe i wskazane. Prefabrykaty muszą spełniać warunki stanów granicznych nośności i użytkowania. Obliczenia schodów przeprowadza się dla trzech sytuacji:

- eksploatacyjnej,

- transportowej,

- montażowej.

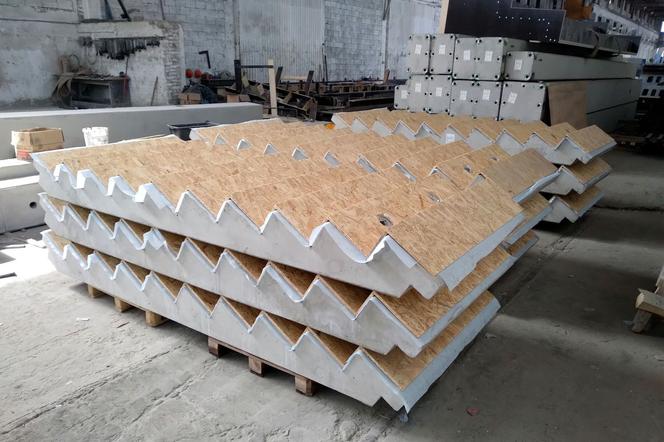

Najczęściej miarodajna jest sytuacja pierwsza, ze względu na obciążenia użytkowe, które są relatywnie większe od obciążenia własnego. Zbrojenie pod względem układu, zastosowanych średnic i rozstawów opracowuje się każdorazowo, indywidualnie dla konkretnych schodów.W gotowym projekcie, oprócz obliczeń i rysunków konstrukcyjnych poszczególnych gotowych elementów, znajduje się rysunek zestawczo-montażowy schodów, a także dokładne określenie sposobu montażu.Prefabrykaty przygotowuje się w zakładzie produkcyjnym w specjalnych formach, na ogół z betonu klasy nie niższej niż C25/30. Podstawowa oferta zakładów prefabrykacji obejmuje: projekt konstrukcyjny, produkcję prefabrykatów oraz ich transport na plac budowy.

Schody prefabrykowane - wyładunek i montaż

Komplet potrzebnych narzędzi i materiałów (w zależności od konkretnego przypadku) zawiera: podpory montażowe (stemple), poziomnicę, zawiesie do wyładunku (ewentualnie do wypożyczenia zawiesie łańcuchowe z czterema cięgnami – tylko wówczas możliwe jest uzyskanie odpowiedniego naciągu i proste wypoziomowanie zawieszonego biegu), podkładki elastomerowe, stalowe trzpienie stabilizujące lub kątowniki (w przypadku montażu schodów na wolno stojącej podporze liniowej), przekładki do ewentualnego składowania biegów schodowych w stosie (w przypadku betonu architektonicznego – specjalne antypoślizgowe), środki ochrony indywidualnej według przepisów BHP.Podczas załadunku, transportu i rozładunku prefabrykaty powinny być zabezpieczone przed uszkodzeniem i zanieczyszczeniem. W czasie wyładunku należy sprawdzić dostawę w zakresie: oznakowania, wyglądu zewnętrznego oraz wymiarów elementów, a także prawidłowości wbudowania akcesoriów montażowych.Odbiorca powinien otrzymać stosowne dokumenty na dostarczone prefabrykaty. Ponadto podczas rozładunku należy:

- używać odpowiedniego, nieuszkodzonego zawiesia linowego oraz wyłącznie dopuszczonych, pasujących do nich i sprawdzonych akcesoriów (pętle liniowe, zaczepy itd.),

- wszystkie pętle linowe wkręcać na całą długość gwintu kotwy tulejowej,

- przestrzegać przepisów BHP związanych z wykonywaniem prac rozładunkowych i montażowych,

- nie stawać pod zawieszonymi prefabrykatami,

- schody tymczasowo składowane na budowie zabezpieczyć przed zabrudzeniem oraz obciążeniem innym niż przewidziane w projekcie konstrukcyjnym.

Montaż schodów prefabrykowanych

Miejsce montażu schodów musi być przygotowane przed przyjazdem – gotowy powinien być fundament, a najczęściej także strop i ściany konstrukcyjne klatki schodowej. Jeżeli schody mają pośrednie spoczniki, w ścianach przylegających do nich pozostawia się otwory. Oczywiście zakres prac przygotowawczych zależy od typu klatki schodowej i konkretnego rozwiązania schodów. Zawsze należy wcześniej zapoznać się z projektem montażu, a ewentualne wątpliwości wyjaśnić z doradcą technicznym zakładu prefabrykacji. Metoda zamocowania zależy od typu schodów oraz sposobu ich podparcia.

Aby montaż przebiegał sprawnie, brygada montażowa powinna mieć następujący skład: operator żurawia, linowy, montażysta (kierownik brygady) oraz dwóch jego pomocników.Podczas montażu prefabrykowanych elementów należy przestrzegać następujących ogólnych zaleceń:

- stosować rozwiązania osadzenia prefabrykatów wyłącznie zgodne z projektem,

- bieg schodów zewnętrznych osadzić pod niewielkim kątem w stosunku do poziomu, tak aby uzyskać spadek min. 2 mm na stopnicy schodów, w celu swobodnego odprowadzenia wody deszczowej.

W zależności od konkretnego rozwiązania, trzeba też właściwie przygotować miejsca podparć (przez np.: usunięcie wszelkiego rodzaju zanieczyszczeń, ułożenie podkładek lub zaprawy na odpowiednią grubość, na całej powierzchni podpory), wykonać otwory pod trzpienie stabilizujące, podkładki elastomerowe ułożyć tak, aby wyeliminować możliwośćbezpośredniego kontaktu prefabrykatu z podporą, zadbać o szczególnie staranną realizację założonej eliminacji mostków akustycznych, dokładnie wyregulować położenie schodów do zakładanego poziomu i zapewnić ich stabilne podparcie w miejscach przewidzianych w projekcie.

Zawiesie można zwolnić po sprawdzeniu poprawności wykonania stabilnego podparcia prefabrykatu. W zależności od konkretnego rozwiązania należy m.in.: wykręcić pętle linowe z kotew tulejowych, gniazda kotew tulejowych wypełnić lub zaślepić dekielkami ze stali ocynkowanej bądź szlachetnej, odpowiednio wypełnić otwory w konstrukcji ścian w miejscach oparcia prefabrykatów, w przypadku wykonania umonolityczniającego połączenia schodów, usunąć stemple, ale nie wcześniej niż przewidują to terminy rozszalowywania konstrukcji z betonu wylewanych na budowie.