Wpływ zastosowania betonu prefabrykowanego na proces budowlany

Beton jest jednym z najpopularniejszych i najbardziej uniwersalnych wyrobów stosowanych w budownictwie. Coraz częściej jest wykorzystywany nie tylko jako materiał konstrukcyjny, ale także wykończeniowy. Jest łatwy do kształtowania, estetyczny, a dzięki rozwojowi techniki betonów architektonicznych pozwala uzyskiwać różne faktury i kolorystykę.

Beton w postaci monolitycznej i prefabrykowanej stosowany jest w budownictwie od wielu lat, jednakże udział samej prefabrykacji w Europie jest bardzo zróżnicowany. W niektórych krajach ogranicza się do produkcji typowych elementów, głównie stropów, ścian warstwowych i jednowarstwowych czy belek dla budownictwa mieszkaniowego lub użyteczności publicznej. W innych natomiast obejmuje także budownictwo inżynieryjne i drogowe.

Prefabrykacja a harmonogram oraz organizacja prac na placu budowy

Budownictwo z prefabrykatów ma zupełnie inny charakter niż prace wykonywane na tradycyjnym placu budowy. Jedną z najbardziej istotnych różnic jest znacznie krótszy czas realizacji budowy przy użyciu prefabrykatów. Związane jest to z wytwarzaniem elementów, takich jak np. deskowania lub zbrojenia w zakładach produkcyjnych, a nie na budowie, jak w przypadku tradycyjnej technologii monolitycznej. Montaż elementów z ograniczoną ilością robót „mokrych” wykonywany jest przez wyspecjalizowane ekipy stosujące rozwiązania przyśpieszające prace, a tym samym pozwalające na skrócenie czasu budowy.

Prawidłowa organizacja produkcji prefabrykatów wymaga sporządzenia (z odpowiednim wyprzedzeniem) dokumentacji wykonawczej elementów, rysunków warsztatowych, złożenia zamówień na materiały i opracowania harmonogramu produkcji, uwzględniającego terminy montażu i możliwości produkcyjne zakładu. W przypadku zastosowania w prefabrykatach nietypowych akcesoriów, niezbędne jest uwzględnienie dodatkowego czasu na ich wyprodukowanie.

Przygotowanie prac związanych z wykonaniem prefabrykatów uwzględnia procesy produkcyjne w zakładzie, tymczasowe magazynowanie gotowych części oraz ich transport i montaż.

Kolejną różnicą jest ograniczenie do minimum wielkości placu budowy. Wynika to z faktu, że w przypadku realizacji inwestycji w technologii prefabrykowanej gotowe elementy dostarczane są według ściśle zaplanowanych harmonogramów i zazwyczaj od razu wbudowywane. Ma to szczególne znaczenie w miastach, gdzie place budowy często są ograniczone sąsiednimi budynkami. Warto podkreślić, że proces projektowania prefabrykatów i mających z nich powstać obiektów odbywa się zazwyczaj przy ścisłej współpracy zakładu prefabrykacji z biurem projektowym, które często jest jedną z jego jednostek organizacyjnych. Umożliwia to zindywidualizowane podejście do projektu, uwzględniające potrzeby inwestora oraz doświadczenie wykonawcy i projektanta.

Dzięki zastosowaniu nowoczesnych technik projektowania i produkcji, z prefabrykatów można skonstruować niemalże każdy rodzaj budynku. Obiekty na planie ortogonalnym, ze względu na regularność i powtarzalność tych samych elementów w siatce konstrukcyjnej, mają szczególne wskazania do wznoszenia w systemach prefabrykacji. Zastosowanie gotowych elementów w przypadku budynków o nietypowej geometrii i konstrukcji jest również możliwe, dzięki elastyczności współczesnych systemów prefabrykacji, pozwalających na wytwarzanie elementów o niestandardowych, często bardzo skomplikowanych kształtach.

Oszczędność czasu z prefabrykatami

Poniżej zestawiono przykłady obrazujące potencjał oszczędności czasu, wynikający z zastosowania prefabrykacji zamiast technologii monolitycznej (przy założeniu pracy jednej ekipy montażowej):

- strop prefabrykowany o powierzchni 2400 m² montowany jest w 5 dni roboczych, czyli dwa razy szybciej niż trwa ułożenie samego deskowania pod strop monolityczny;

- średnie tempo montażu ścian prefabrykowanych wynosi około 180 m² dziennie, zaś w przypadku wykonania ich jako monolityczne zadanie to zajmuje minimum 4 dni (otwarcie deskowania, zbrojenie, zamknięcie deskowania, betonowanie, wiązanie, rozdeskowanie);

- w ciągu 1 dnia montowanych jest 12 słupów prefabrykowanych, podczas gdy 8 monolitycznych powstaje przez 2 dni;

- możliwy jest montaż 20 belek prefabrykowanych dziennie, natomiast praca przy monolitycznych elementach wynosi łącznie nawet ok. 35 dni.

Wpływ warunków pogodowych na postęp budowy z prefabrykatów

Warunki produkcji w zakładzie prefabrykacji są zdecydowanie inne od tych, jakie panują podczas wykonywania konstrukcji w technologii monolitycznej. W wytwórni prefabrykatów są one stałe, co pozwala na zachowanie optymalnych warunków dojrzewania elementów. Ewentualna zmienność wynikająca z pory letniej lub zimowej jest łatwa do uwzględnienia podczas produkcji. Dzięki temu założone cechy użytkowe elementów, osiągane są w procesie produkcyjnym bez ryzyka związanego z negatywnym oddziaływaniem obniżonej temperatury, nadmiernego parowania itp. Gotowe prefabrykaty dostarczane są na budowę, gdzie następuje montaż, który jest możliwy do przeprowadzenia w różnorodnych warunkach atmosferycznych (w przeciwieństwie do robót monolitycznych) oraz bez przerw technologicznych we wznoszeniu obiektu, niezbędnych w związku np. z dojrzewaniem betonu w konstrukcji. Zasadniczo montaż prefabrykatów żelbetowych tylko w niewielkim stopniu jest zależny od warunków pogodowych, co znacznie zmniejsza ryzyko opóźnień w harmonogramie prac. Znakomitym przykładem realizacji w trudnych warunkach jesienno-zimowych jest budowa przez firmę FABET SA 7-kondygnacyjnego parkingu, o łącznej powierzchni 43 000 m² i kubaturze 160 000 m³, w Kielcach. Czas montażu obiektu wyniósł ok. 5 miesięcy.

Istotnym aspektem technologii prefabrykowanej jest wysoka jakość wykonywanych wyrobów. Wynika ona ze szczegółowej kontroli składników i precyzji sterowanych komputerowo systemów dozowania, znajdujących się w przyzakładowych wytwórniach mieszanki betonowej (eliminacja przypadkowych dostawców), oraz bieżącej kontroli laboratoryjnej (ZKP). Prace w zakładzie produkcyjnym, podobnie jak montaż elementów na budowie, prowadzone są przez wykwalifikowaną i wyspecjalizowaną kadrę techniczną. Przekłada się to na wysoką, niezmienną w czasie i niezależną od warunków pogodowych jakość wyrobów oraz precyzję ich wykonania.

Transport i montaż wielkowymiarowych elementów prefabrykowanych

Nieodłączną i charakterystyczną cechą prefabrykacji jest przewóz i montaż elementów. Gotowe prefabrykaty wożone są zazwyczaj transportem drogowym, rzadziej wodnym lub koleją.

Maksymalnie dozwolone gabaryty oraz masa całkowita przy transporcie drogowym warunkowane są przepisami drogowymi. Wpływają one w istotny sposób na projektowanie wielkości elementów, gdyż prefabrykaty mieszczące się w limitach można przewozić bez konieczności uzyskiwania specjalnych zezwoleń. Do ich transportu, obok pojazdów ogólnego zastosowania, wykorzystuje się także specjalne, przeznaczone wyłącznie do określonego rodzaju ładunku, jak dłużyce (rozciągi) – do poziomego przewożenia słupów, belek i płyt stropowych, przekraczających długość typowej skrzyni ładunkowej, czy „wanny”, umożliwiające transport pionowy ścian o wysokości do 4 m, bez przekroczenia skrajni transportowej. Przewóz elementów o większych wymiarach niż standardowe gabaryty dotyczy prefabrykatów osiągających nawet 200 t oraz 50 m długości.

Podczas transportu prefabrykaty mocowane są za pomocą kotew, zapewniających bezpieczeństwo podczas ich przemieszczania się. W każdym przypadku zastosowania kotew oraz systemu transportowego trzeba uwzględnić opracowane przez producenta wytyczne montażu i zakres wykorzystania, zwłaszcza pod względem wymaganych odstępów krawędziowych kotew, jak i danych obciążeniowych. W budowie obiektów prefabrykowanych, ze względu na szybkie tempo realizacji, szczególną uwagę należy zwrócić na stateczność elementów i całej konstrukcji w każdej fazie montażu (zwłaszcza w realizacji etapowej), począwszy od wyboru układu statycznego. Trzeba ściśle określić niezbędny zakres i czas wykonania prac monolitycznych (zalewanie węzłów) koniecznych do usztywnienia budynku na każdym etapie montażu, a także uwzględnić czas osiągania przez betony i zaprawy monolityczne wymaganych wytrzymałości. Zależności te należy wziąć pod uwagę podczas projektowania kolejności i tempa prac oraz dostaw elementów. Montaż prefabrykatów odbywa się przy użyciu żurawi samojezdnych lub wieżowych. Wymaga to położenia nacisku na przestrzeganie przepisów związanych z zapobieganiem nieszczęśliwym wypadkom podczas montażu. Realizacja pozostałych robót budowlanych w obszarze zasięgu pracy żurawia jest niedopuszczalna. Kierownik budowy musi uzgodnić wykonanie wszystkich prac, tak by uniknąć zagrożeń oraz wzajemnych kolizji podczas prowadzonych działań.

Prefabrykaty a koszty realizacji inwestycji

Technologia wznoszenia obiektu budowlanego ma kluczowy wpływ na koszty realizacji. Parametrem krytycznym z punktu widzenia ponoszonych kosztów prac jest czas ich trwania. W przypadku zastosowania prefabrykatów ulega on skróceniu z uwagi na montaż konstrukcji z gotowych elementów, co eliminuje przerwy technologiczne na dojrzewanie betonu oraz pozwala, w znacznym stopniu, na uniezależnienie harmonogramu prac od warunków atmosferycznych.

W technologii prefabrykacji zdecydowany wpływ na koszt budowy mają formy do wykonywania elementów. Nie tylko nadają im kształtu, ale decydują o estetyce i jakości powierzchni oraz technologii i precyzji wykonania. W zależności od stopnia skomplikowania koszt kompletu form może sięgać od 40 do 80% wartości wyposażenia linii produkcyjnej lub stanowić nawet około 70% kosztów produkcji elementu. Wobec tego projektowane są w taki sposób, aby maksymalnie upraszczać proces formowania, składania i rozkładania. Cechują się także znaczną trwałością. Innym, niezależnie stosowanym, sposobem obniżenia kosztów realizacji jest modularyzacja konstrukcji i w pewnym zakresie jej typizacja. Przez typizację należy rozumieć ujednolicenie i uproszczenie tworzenia obiektów przemysłowych (hal produkcyjnych, magazynowych, handlowych), inżynierskich (belek mostowych, przepustów), rzadziej budynków mieszkalnych. Stosowanie powtarzalnych elementów budowlanych stwarza możliwości przemysłowego ich wytwarzania, a co za tym idzie pozwala zmniejszyć koszty inwestycji poprzez obniżenie wydatków związanych z produkcją (np. form). Modularyzacja konstrukcji charakteryzuje się znacznym stopniem autonomiczności poszczególnych jej części pod względem możliwości zamocowania lub zdemontowania prefabrykatów bez naruszania pozostałych elementów, co również może być przesłanką do obniżenia kosztów rozbiórki lub modernizacji. Modularyzacja i typizacja nie ograniczają jednakże dowolności kształtowania przestrzeni, co jest istotną zaletą elastycznych systemów nowoczesnej prefabrykacji. W zakładach produkcyjnych możliwa jest realizacja elementów w zasadzie o dowolnej geometrii i kształcie. Wykorzystanie technologii sprężania oraz stali i betonów o wysokich parametrach wytrzymałościowych pozwala na projektowanie i wykonywanie elementów o dużych rozpiętościach (np. belek z betonu sprężonego osiągających 42 m), co z kolei przekłada się na dużą, nieograniczoną słupami powierzchnię, którą można zagospodarować w dowolny sposób.

Istotną częścią kosztów elementu prefabrykowanego jest również jego transport. Odgrywa on tym większą rolę, im znaczniejsza jest odległość oraz gabaryty elementu. Z uwagi na powyższe wskazana jest optymalizacja drogi przejazdu oraz rodzaju wykorzystywanego środka transportu (kołowy, kolejowy, wodny). W praktyce zaś takie wielkości prefabrykatów dostosowuje się do zakresu wymiarów i masy transportów dopuszczalnych w ruchu drogowym bez dodatkowych zezwoleń.

Coraz większego znaczenia nabiera tzw. „montaż z kół”, czyli bezpośrednio ze środka transportowego. Taki rodzaj organizacji budowy stosowany jest tylko w uzasadnionych przypadkach, z uwagi na większe koszty przestoju pojazdów i brak elastyczności w kolejności montażu. Doskonale sprawdza się, gdy na placu budowy brakuje miejsca na składowanie elementów, np. przy gęstej zabudowie miejskiej.

W zakresie konstrukcji prefabrykowanych przemysł budowlany zwraca szczególną uwagę na zgodność produktów z normami oraz systemami zapewnienia jakości. Kontrola przebiegu produkcji na etapie przygotowania, wykonywania i odbioru elementów minimalizuje możliwość pomyłki i przekłada się na wysoką jakość wyrobów, która w połączeniu z reżimem technologicznym zapewnia produktom podwyższone parametry eksploatacyjne. Aktualnie wyeliminowane zostały również najsłabsze strony „starej” prefabrykacji, np. powszechnie stosowane są nowoczesne, trwałe złącza elementów.

Uzyskany w ten sposób dodatkowy zapas bezpieczeństwa i trwałości zazwyczaj znacznie przewyższa wymogi przepisów i norm projektowania, co korzystnie wpływa na całkowity koszt eksploatacji obiektu. Ponadto przy zastosowaniu elementów prefabrykowanych (zwłaszcza sprężanych) uzyskuje się mniejszą kubaturę budynku co, w stosunku do analogicznych rozwiązań konkurencyjnych, przynosi oszczędności w zakresie ogrzewania. Dzięki akumulacji odpowiednio dobrane elementy prefabrykowane, połączone z systemami odzysku ciepła, pozwalają uzyskiwać oszczędności sięgające 15–30% rocznych kosztów ogrzewania. Dodatkowo należy zwrócić uwagę, że żelbetowe konstrukcje prefabrykowane w warunkach pożarowych zapewniają skuteczną ochronę życia, zdrowia i mienia użytkowników. Ich standardowa ognioodporność wynosi godzinę, czyli równa się klasie R60. Przy niewielkim wzroście kosztów konstrukcji, rzędu 5–10% (w zależności od jej typu), możliwe jest uzyskanie odporności R120 (dwugodzinnej), co w przypadku konkurencyjnych rozwiązań opartych o elementy stalowe dla klasy R60 wynosi ok. 20, a dla R120 ok. 60% ich wartości (koszty te mogą być zdecydowanie wyższe w zależności od typu konstrukcji i sposobu zabezpieczenia). Warto podkreślić, że także w przypadku rocznych wydatków na ubezpieczenie budynków o konstrukcji betonowej (zarówno monolitycznej, jak i prefabrykowanej) na wypadek pożaru, kwoty te są znacznie niższe niż przy rozwiązaniach opartych na konstrukcjach stalowych czy drewnianych. Dla tych ostatnich koszt rocznej składki może być trzykrotnie wyższy i sięgać 1% wartości budynku, nie mówiąc o składkach ubezpieczeniowych za wyposażenie obiektu.

Warto też zaznaczyć, że w przeciwieństwie do stropów monolitycznych, prefabrykowane można użytkować od razu po ich montażu, który jest szybki i najczęściej wykonywany na „sucho” lub z niewielką warstwą nadbetonu, korzystnie wpływającego na cechy użytkowe stropu.

Kolejną kwestią wartą podkreślenia jest bezpieczeństwo konstrukcji poddanej przeciążeniu, wynikającemu ze zdarzeń pogodowych (obfite opady śniegu lub deszczu), losowych lub błędów użytkowania. Przy konstrukcjach stalowych nawet prawidłowo zaprojektowany dach poddany maksymalnym obciążeniom śniegiem może nie ochronić przed katastrofą budowlaną. W przypadku dachów opartych o dźwigary żelbetowe lub płyty sprężone, przy uwzględnieniu globalnego współczynnika bezpieczeństwa, wynikającego z norm europejskich, wartość obciążeń mogących doprowadzić do katastrofy może być nawet o 60% większa. Warte podkreślenia jest także to, że podnosząc nieznacznie koszt konstrukcji dachu (ok. 5% dla żelbetowej) i projektując ją na zwiększone wartości obciążeń śniegiem, można pozbyć się uciążliwości związanych z koniecznością odśnieżania, a tym samym zredukować koszty eksploatacji.

Decydując się na wybór technologii budowy obiektu, należy wziąć pod uwagę mogące wystąpić zdarzenia losowe, a także uwzględnić koszty eksploatacji na przestrzeni kilkudziesięciu lat. Szczególnym aspektem prefabrykacji betonowej są zagadnienia ekologiczno-ekonomiczne. Żelbet jako materiał konstrukcyjny jest wyrobem przeciętnie energochłonnym z uwagi na niski udział składników, wymagających znacznych nakładów energii (stal ok. 6%, cement ok. 15%) w procesie produkcyjnym. Konstrukcje stalowe lub ceramiczne charakteryzują się większą energochłonnością materiału użytego do budowy układu nośnego obiektu. Wobec wymogów nowoczesnego budownictwa, w zakresie standardów BREEAM i LEED, decydującym aspektem przy wyborze konstrukcji często staje się możliwość jej wykorzystania w aspekcie ograniczenia emisji CO2 oraz kumulacji energii cieplnej. W tym celu stosuje się układy wentylacyjne połączone z systemami wbudowanymi w konstrukcję prefabrykowaną, które pozwalają na wykorzystanie masy cieplnej do ogrzewania i chłodzenia obiektów w zależności od potrzeb.

Jak zatem widać wybór konstrukcji budynku i materiałów użytych do jego wzniesienia wpływa na ekonomiczność obiektu w zakresie np.: kosztów konserwacji budynku, zabezpieczeń ppoż. oraz ze względu na klasę środowiska agresywnego, ogrzewania czy konieczności odśnieżania dachu. Stanowi to wartość dodaną do typowych zalet budownictwa prefabrykowanego, jakimi są: zmniejszenie czasu realizacji, znaczące uniezależnienie od warunków pogodowych oraz wysoka jakość wykonania.

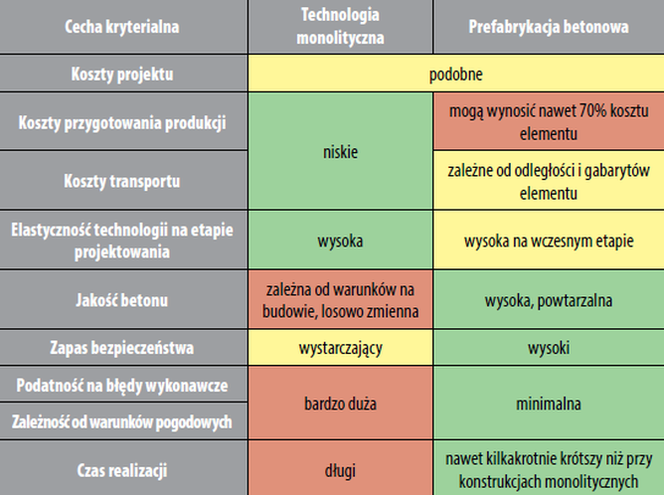

Porównanie technologiczno-ekonomiczne budownictwa monolitycznego i prefabrykowanego (kolorami oznaczono cechy technologii: czerwonym – niekorzystne, żółtym – obojętne, a zielonym – korzystne).