Instalacje gazów medycznych - budowa, zasilanie i bezpieczeństwo instalacji

Instalacje gazów medycznych, a ściślej systemy rurociągowe do gazów medycznych, podlegają normom i zasadom, jakie muszą obecnie spełniać wyroby medyczne. Projektowanie i montaż instalacji gazów medycznych wymaga zatem dobrej znajomości tej wąskiej dziedziny. Błędy projektowe i wykonawcze mogą bowiem kosztować zdrowie, a nawet życie pacjentów.

Artykuł ukazał się w publikacji „Placówki medyczne”Zobacz e-wydanie

Rodzaje gazów medycznych w obiektach służby zdrowia i ich zastosowanie

Gazy medyczne wykorzystywane są podczas zabiegów medycznych, w diagnostyce, profilaktyce, badaniach laboratoryjnych, a także do przygotowywania i przechowywania płynów ustrojowych lub organów służących do transplantacji. W większości instalacje gazów medycznych wykonuje się dla potrzeb anestezjologii.

tlen medyczny – najbardziej życiodajny gaz, który jest używany do resuscytacji, wspomagania oddychania i wentylacji płuc przy leczeniu zaburzeń oddychania; znajduje również szerokie zastosowanie w komorach hiperbarycznych;sprężone powietrze medyczne/lecznicze/stomatologiczne/techniczne – to mieszanina gazów naturalnie występujących w naszym otoczeniu; wykorzystuje się je do napędu sprzętu medycznego i aerozoloterapii jako nośnik dostarczający wziewne anestetyki;tlenek azotu – stosowany jest najczęściej do leczenia wcześniaków; jako gaz wziewny skutecznie rozszerza naczynia w płucach;dwutlenek węgla medyczny – wykorzystuje się go m.in. przy zabiegach laparoskopowych, endoskopowych, artroskopowych;azot – w postaci ciekłej używany jest wszędzie tam, gdzie wymaga się utrzymania przez dłuższy czas bardzo niskich temperatur;podtlenek azotu – wykorzystywany jako anestetyk przy znieczuleniach ogólnych i przeciwbólowo, w połączeniu z tlenem – jako sedacja wziewna, która w tym przypadku wprowadza pacjenta w stan fizycznego odprężenia, przyjemnego oszołomienia w trakcie wdychania mieszaniny podtlenku azotu i tlenu (najczęściej w proporcjach 50:50); sedacja podtlenkiem azotu znalazła szerokie zastosowanie w stomatologii;hel medyczny – w połączeniu z tlenem używa się go przy leczeniu różnego rodzaju schorzeń dróg oddechowych i krtani, zmniejszając objawy i ułatwiając choremu oddychanie; w postaci płynnej jest wykorzystywany do chłodzenia urządzeń medycznych, np. rezonansu magnetycznego;próżnia medyczna – to instalacja podciśnieniowa mająca zastosowanie wszędzie tam, gdzie wymagane jest odsysanie śluzu i płynów infuzyjnych, czyli przy wszelkiego rodzaju zabiegach i operacjach; zazwyczaj znajduje się na salach operacyjnych, zabiegowych, intensywnego nadzoru i łóżkowych;odciągi gazów anestetycznych – to instalacja montowana we wszystkich pomieszczeniach, w których pacjentom podawane są anestetyki wziewne; jej zadaniem jest odprowadzanie gazów anestetycznych wydychanych przez chorego, aby ochronić zespół medyczny przed ich wdychaniem.

Instalacje gazów medycznych – budowa i zasilanie

Instalacje gazów medycznych wykonuje się najczęściej dla: tlenu medycznego, podtlenku azotu medycznego, sprężonego powietrza medycznego i niemedycznego, próżni medycznej, dwutlenku węgla medycznego, natomiast rzadziej dla gazów stosowanych do celów laboratoryjnych, takich jak: argon, acetylen, hel i wodór. System instalacji składa się ze źródeł zasilania, skąd gazy medyczne rozprowadzane są poprzez system rurociągów do jednostek zasilających (wszystkie ww. urządzenia zgodnie z ustawą z dnia 11 września 2015 r. po zmianie ustawy o wyrobach medycznych oraz niektórych innych ustaw, to wyroby medyczne odpowiednich klas). Najdroższe są źródła gazów medycznych oraz jednostki końcowe zasilania w gazy, system sygnalizacji, alarmy i systemy zasileń awaryjnych. W stosunku do całej instalacji najniższa jest cena rur miedzianych i stanowi 15–20% wszystkich kosztów.

Instalacje gazów medycznych - źródłaŹródła do gazów medycznych możemy podzielić na systemy zasilania w:

- tlen, np. zbiorniki kriogeniczne, rozprężalnie butlowe lub stacjonarne generatory tlenu 93%,

- sprężone powietrze medyczne/lecznicze/stomatologiczne/techniczne, które składają się najczęściej z systemu sprężarek powietrza i układów oczyszczania lub systemów rozprężania butli czy powietrza ciekłego syntetycznego,

- sprężone gazy, np. podtlenek azotu, dwutlenek węgla, rozprężane z butli,

- próżnię, które składają się z pomp próżniowych wewnątrz kompletnego agregatu.

Do każdego układu zasilania, bez względu na wielkość obiektu, muszą wchodzić 3 źródła. 1. Podstawowe zaspokaja zapotrzebowanie całego obiektu.2. Awaryjne - zapewnia zasilanie w trakcie przełączania źródła podstawowego lub w przypadku jego uszkodzenia.3. Rezerwowe – przeznaczone jest do wspierania drugiego źródła w czasie awarii pierwszego oraz służy w przypadku serwisowania jednego ze źródeł – podstawowego lub rezerwowego. Wszystkie źródła muszą mieć możliwość zasilenia całej instalacji w pracy pojedynczej, a każdy układ – automatycznego przełączania (w przypadku braku dostępności do medium) z jednego źródła na drugie. Nie dopuszcza się rozwiązań mechanicznych wymagających ingerencji personelu technicznego, który jedynie ma być poinformowany o fakcie przełączenia i odpowiednio zareagować. Ponadto, automatyczne przełączanie umożliwia równomierne wykorzystywanie poszczególnych źródeł, co wpływa na zmniejszenie kosztów eksploatacji urządzeń. W systemach gazów rozprężanych należy stosować źródła wyprodukowane zgodnie z dyrektywą UE i mające znak bezpieczeństwa CE dla wyrobów medycznych II klasy. Kompletne systemy wytwarzania powietrza medycznego, agregaty próżniowe, systemy redukcyjne gazów sprężonych są odrębnymi wyrobami medycznymi, które muszą odpowiadać wymaganiom normy zharmonizowanej PN-EN ISO 7396-1:2016. Należy zwrócić szczególną uwagę, że wyprodukowanie źródła zasilającego np. w sprężone powietrze, próżnię czy tlen, wymaga bardzo szczegółowej wiedzy i fachowości. Zgodnie z zapisami obowiązującego prawa dla wyrobów medycznych, wytwórca takiego źródła ma obowiązek oceny zgodności z dyrektywami i normami przy udziale jednostki zewnętrznej, która potwierdza ją wydaniem odpowiedniej aprobaty CE na konkretny typ wyrobu. Często dochodzi do nadużyć na rynku, ponieważ firmy posługujące się aprobatą CE do wykonywania, projektowania i serwisu systemu rurociągowego gazów medycznych, próbują pod to „podciągać” źródła gazów, które składają z wyrobów różnego przeznaczenia.Jednocześnie nie mają możliwości i nie potrafią ocenić zgodności niniejszego wyrobu, a co więcej nie uczestniczy w tym jednostka zewnętrzna.Na szczęście, od lutego 2016 r., obowiązuje zmiana ustawy o wyrobach medycznych, która jasno precyzuje, że komponenty i półprodukty instalacji gazów medycznych są wyrobami medycznymi, zatem każde źródło powinno być dostarczone z odrębną aprobatą CE oraz deklaracją zgodności wytwórcy, określającą typ i rodzaj wyrobu. Źródła zasilania mogąbyć także wykonane w systemie mieszanym, np. podstawowe – zbiornik lub generator, rezerwowe – zbiornik lub rampa butlowa.

Instalacje gazów medycznych - materiały

Materiałem zalecanym do budowy centralnych instalacji gazów medycznych są rury i łączniki miedziane. Norma PN-EN 13348:2009 „Miedź i stopy miedzi – Rury z miedzi okrągłe bez szwu do gazów medycznych lub próżni” określa m.in. szczególne wymagania odnośnie jakości wewnętrznych powierzchni rur. W przypadku instalacji tlenowych bardzo istotną sprawą jest zachowanie odpowiedniej czystości powierzchni wewnętrznych przewodów i urządzeń, ponieważ tlen pod ciśnieniem może powodować samoistne spalanie się substancji oleistych. Zgodnie z dyrektywą o wyrobach medycznych, komponenty i półprodukty do instalacji gazów medycznych (w tym rury i złączki) są wyrobami medycznymi i muszą mieć znak bezpieczeństwa CE II klasy dla wyrobów medycznych. Normy PN-EN ISO 9170-1:2009 i PN-EN ISO 9170-2:2009 określają wymagania dotyczące punktów poboru przeznaczonych do użycia w systemach rurociągów gazów medycznych i odciągu gazów anestetycznych, a PN-EN ISO 11197:2016-06 – dla chirurgicznych i anestezjologicznych. Rurociągi z rur miedzianych, trójników, złączek i kolanek spaja się za pomocą lutu twardego bezkadmowego, ale dobrą praktyką jest używanie lutu z dużą zawartością srebra, np. LS-45 (srebro 45%). System rurociągowy należy wykonywać zgodnie z normą PN-EN ISO 7396-1:2016 „Systemy rurociągowe do gazów medycznych. Część 1: Systemy rurociągowe do sprężonych gazów medycznych i próżni” oraz PN-EN ISO 7396-2:2011 „Systemy rurociągowe do gazów medycznych. Część 2: Systemy wyrzutowe odprowadzające zużyte gazy anestetyczne”.

Jednostki zasilające

Elementem końcowym instalacji gazów medycznych są punkty poboru gazów. Najbardziej podstawowym rozwiązaniem jest umieszczenie ich bezpośrednio w ścianie, jednak często montuje się je właśnie w jednostkach zasilających, takich jak panele nadłóżkowe w salach chorych lub kolumny sufitowe na salach IOM bądź operacyjnych. Dostępne obecnie panele nadłóżkowe produkowane są w tak wielu konfiguracjach, że nie tylko spełniają swoją pierwotną funkcję jednostki zasilającej, ale często bywają elementem dekoracyjnym sali chorych (m.in. panele nadłóżkowe z wykorzystaniem tworzywa DuPont™ Corian®) oraz zwiększają liczbę zastosowań i udogodnień dla chorych np. choćby poprzez użycie ładowarek USB dla pacjentów czy uchwytów do urządzeń mobilnych typu tablet. Główną cechą charakteryzującą poszczególne typy jednostek zasilających jest ich podstawowe przeznaczenie (oddziały intensywnej terapii, sale operacyjne, wybudzeniowe, pooperacyjne i ogólne, a także inne pomieszczenia funkcyjne). Jednostki zasilania wyróżniają się m.in. miejscem mocowania jednostki podstawowej (sufit, ściana, podłoga), zakresem dopuszczalnych obciążeń (małe, średnie, duże), rodzajem mocowania, uwzględniającym wytrzymałość stropów i ścian, usytuowaniem gniazd wtykowych (terminale, głowice, kolumny), możliwością ustawienia aparatury o różnych ciężarach i gabarytach w obrębie stanowiska (różne rodzaje nośników urządzeń – szyny nośne, różne gabaryty półek i konsol, rury nośne) oraz manewrowością w obrębie stanowiska pracy i uzyskiwanym dostępem do pacjenta i aparatury.

Instalacje gazów medycznych - nowoczesne rozwiązania W obiektach służby zdrowia, ze względu na ich szczególny charakter, nowoczesne rozwiązania idą w kierunku zastosowania przyjaznych dla pacjenta urządzeń i wystroju nie tylko w salach chorych, ale również zabiegowych oraz operacyjnych. Wszelkie urządzenia, w tym także gazów medycznych, wkomponowuje się w ogólny wystrój pomieszczeń tak, aby nie powodowały dodatkowego stresu zarówno u małych, jak i dorosłych pacjentów. W instalacjach gazów medycznych stosuje się także osprzęt ruchomy (rotametry) dla poszczególnych gazów (tlenu, podtlenku azotu, sprężonego powietrza oraz dla gazów specjalnych itp.), dozowniki z nawilżaczami, końcówki wtykowe dla gazów z zastosowaniem kodów systemowych zapobiegających pomyłkom, regulatory próżni medycznej, w tym ze zbiornikiem antyprzelewowym, naczynia odsysające, zastawki wodne, stabilizatory ciśnienia, zawory nadmiarowe, naczynia obserwacyjne próżni, zespoły filtracyjne, systemy uzdatniania powietrza, reduktory butlowe oraz rotametryczne butlowe.

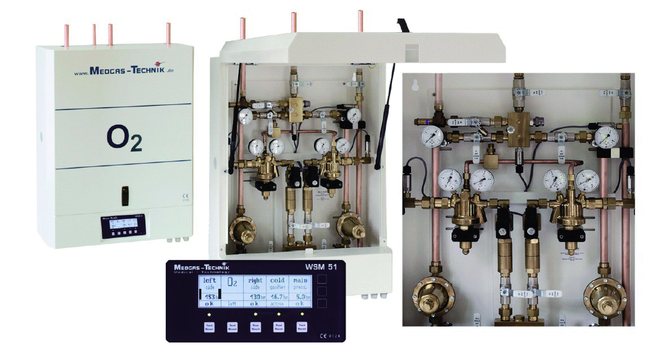

Instalacje gazów medycznych - monitoring, BMS

W świetle obowiązujących aktualnie uregulowań prawnych, prawidłowe wykonanie instalacji gazów medycznych w placówkach służby zdrowia wymaga także wyposażenia ich w systemy sygnalizacji pracy normalnej oraz stanów awaryjnych, ponadto – dla maszynowni próżni i sprężonego powietrza – w układy sterowania, zapewniające bezobsługową pracę oraz pełny monitoring techniczny. Podstawą monitoringu i sygnalizacji są szafki zaworowo-informacyjne montowane na zasilaniu w gazy medyczne zgrupowanych zespołów odbiorowych albo na poziomie jednej kondygnacji, przed salami operacyjnymi i wszędzie tam, gdzie tranzyt gazów medycznych podlega rozdziałowi. Powinny one być zlokalizowane w miejscach widocznych dla personelu medycznego. Jedna szafka wyposażona w zawory odcinające manometry i sygnalizację stanów krytycznych wystarczy dla 1–6 gazów medycznych, w przypadku ich większej liczby potrzebne będą dwie. Nowoczesne instalacje gazów medycznych mają centralny monitoring stanu gazów. Przeznaczone do tego urządzenia podłącza się bezpośrednio do sygnalizatorów za pomocą protokołu Modbus ASCII/RTU/TCP. Są to inteligentne systemy do badania i obserwacji gazów medycznych, a także do wizualizacji alarmów. Przykładowe urządzenie, przedstawione poniżej, wykonane zostało w kompaktowej obudowie (z LED-ami wskazującymi jego status pracy), która również wizualnie wkomponowuje się w nowoczesne rozwiązania architektoniczne szpitali. Obsługuje ono protokoły Modbus RTU, Modbus ASCII, Modbus TCP, a także min. 150 urządzeń RS485. Pozostałe parametry to: wewnętrzny zasilacz awaryjny UPS do podtrzymania napięcia, port RJ45 (dostęp do sieci LAN/internetu), port kart CFast lub inny fizyczny nośnik do zapisu, port DB9 lub inny (wejście RS485), zabezpieczenie antyprzepięciowe RS485 oraz zasilanie 230 V. Systemy monitoringu gazów medycznych zwykle mogą rejestrować zdarzenia na kartę CF/SDHC lub inny nośnik (min. 32 GB) w formie tekstowej oraz szyfrowanych plików PDF (możliwość wyciągnięcia karty bez wyłączania urządzenia), a także mają „backup danych” na bieżąco z urządzenia do serwera zewnętrznego przez SSL VPN. Ponadto, dostęp do serwera przez internet pozwala na przeglądanie, przeszukiwanie i pobieranie zarchiwizowania danych, przesyłanie alarmów poprzez SMS lub e-mail, raportowanie uszkodzonych urządzeń na linii RS485 oraz samego inteligentnego systemu, zarówno z zewnętrznego serwera, jak i samego urządzenia. Serwer i urządzenie muszą mieć bramkę SMS i MTA do wysyłania poczty e-mail. Omawiany system monitoringu gazów medycznych ma również możliwość przedstawienia stanu instalacji na poszczególnych oddziałach szpitala w formie wizualizacji 2D, która wskazuje alarmy kliniczne i eksploatacyjne zgodnie z normą ISO 7396-1 oraz miejsce ich wystąpienia.

Instalacje gazów medycznych - bezpieczeństwo instalacji

Restrykcyjne normy

Zharmonizowane z dyrektywą normy precyzyjnie formułują, co należy zrobić, jakich materiałów i urządzeń użyć, aby można było uznać instalację za wykonaną zgodnie z jej zaleceniami. Wszystkie elementy w instalacji gazów medycznych występują jako odrębne wyroby medyczne, np.:

- źródła gazów medycznych – klasa IIa/IIb,

- rury i łączniki – klasa IIa,

- strefowe zespoły kontrolne i samodzielnie występujące zawory – klasa IIb,

- sygnalizacja – klasa IIb,

- jednostki zaopatrzenia medycznego i punkty poboru – klasa IIb.

Aby wytwórca mógł użyć aprobaty CE do wykonania kompletnego systemu instalacji gazów medycznych, musi spełnić definicję wytwórcy z ustawy o wyrobach medycznych. Normy opisujące system rurociągowy dla gazów medycznych narzucają również system kontroli na poszczególnych etapach realizowania prac. Liczba czynności sprawdzających, jakie należy wykonać, nieomalże przypomina procedury używane w przemyśle lotniczym. Pozornie wydaje się to zbędne, jednak jeżeli zdamy sobie sprawę, że niezauważony w porę poważny błąd może stać się przyczyną groźnego w skutkach wypadku, zaczynamy rozumieć intencje, jakie przyświecały twórcom przepisów. Problem został dostrzeżony po kilku tragicznych, zakończonych śmiercią pacjentów, wydarzeniach, które miały miejsce w europejskich szpitalach. Komisja Europejska zajęła się sprawą, przejrzano obowiązujące w tym względzie przepisy, szczególnie pod kątem bezpieczeństwa, zasięgnięto opinii praktyków, dodano kilka nowych wymagań i po zatwierdzeniu opublikowano w formie obligatoryjnych norm.

Instalacje gazów medycznych - kompetencje wykonawców

Należy o nich pamiętać szczególnie przy odbiorze prac, ponieważ nadal zdarza się, że instalacje gazów medycznych realizowane są przez osoby do tego niepowołane, a co istotniejsze, bez należytego poszanowania obowiązujących w tym przedmiocie przepisów. Wynika to z braku świadomości zarówno po stronie kierownictwa szpitali, jak i wykonawców. W przypadku tych drugich można po części to zrozumieć – jeżeli bowiem ktoś układa instalacje c.o. z rur miedzianych, to może być przekonany, że równie dobrze poradzi sobie z systemem rurociągowym do gazów medycznych i nie jest mu potrzebna specjalistyczna wiedza w tym względzie. Jednak brak znajomości prawa po stronie zarządzających nie zwalnia ich z odpowiedzialności za skutki montażu instalacji przez niedoświadczone i nieuprawnione osoby. Warto sobie uświadomić, że system rurociągowy do gazów medycznych podlega takim samym regulacjom, jak każdy inny wyrób medyczny. Trudno sobie wyobrazić, aby szpital zakupił np. stół operacyjny bez odpowiednich dokumentów dopuszczających do obrotu, ale już instalacja gazów medycznych, często w tym samym obiekcie, bywa dziełem „złotej rączki”. Abstrahując od jakości wykonania, która w tym przypadku (choć nie zawsze) może być niezadowalająca, rodzi to ogromne problemy prawne w chwili, gdy z różnych przyczyn dochodzi do wypadku z udziałem pacjenta z narażeniem go na utratę zdrowia lub, co gorsza, życia. Jak to zwykle bywa w takich przypadkach rozpoczyna się szukanie winnych, kontrola dokumentów, certyfikatów i dopuszczeń. Nie trzeba tu chyba udowadniać tezy, że kiedy dochodzi w szpitalu do tragedii to, jeżeli nie wszystkie dokumenty są w porządku, mamy do czynienia z rażącym zaniedbaniem. Oczywiście zgodna z przepisami dokumentacja to nie wszystko. Najważniejsza jest jakość produktu i fachowość wykonania. Jednak, jak często pokazuje życie, te dwie sprawy są ze sobą związane i tak się zazwyczaj składa, że jeśli wykonawca może odpowiednio udokumentować swoją pracę, to została ona wykonana rzetelnie, a w razie usterek istnieją podstawy do roszczeń.

Instalacje gazów medycznych - serwis

Prawidłowa praktyka zarządzania eksploatacją systemu rurociągowego gazów medycznych powinna odbywać się według zasad gwarantujących bezpieczeństwo pacjenta lub personelu. Właściciel obiektu musi wskazać osobę upoważnioną, która będzie odpowiedzialna za codzienne zarządzanie systemem rurociągowym gazów medycznych oraz zadecyduje o ewentualnym wezwaniu serwisu. Zaleca się, by system ten był poddawany planowanej konserwacji zapobiegawczej, a prace, jakie obejmuje, przeprowadzane po uprzednim zezwoleniu na ich wykonanie oraz by odpowiednio wyszkolony i wykwalifikowany personel dokonywał kontroli i realizował prace konserwacyjne uwzględniające zalecenia wytwórcy. Należy przygotować harmonogram, zawierający wytyczne dotyczące przeglądów elementów systemu rurociągowego gazów medycznych oraz instalacji, poczynając od początkowych składowych systemu – źródeł zasilania w gazy medyczne, przez skrzynki zaworowo-kontrolne, odcinające dane strefy w trakcie awarii, aż po jednostki końcowe instalacji, takie jak panele nadłóżkowe, wyposażone w punkty poboru, czy też tablice gazów medycznych. Oczywiście jednostkami końcowymi mogą być także inne urządzenia stosowane w różnych obszarach opieki nad pacjentem – od gabinetów zabiegowych, sal chorych począwszy, aż po intensywną terapię i sale operacyjne, na których wykorzystuje się kolumny anestezjologiczne, chirurgiczne czy też chirurgiczno-laparoskopowe. Harmonogram powinien określać, jakie prace mogą wykonywać pracownicy szpitala, a jakie wyspecjalizowany serwis. Podczas przeglądów technicznych systemu rurociągowego gazów medycznych przeprowadza się również próby z użyciem specjalistycznego sprzętu. Uzyskany odczyt informuje o wielu ważnych cechach, m.in. wydajności systemu i jego elementów, jakości gazu czy też szczelności instalacji. Podczas testów stosowane są następujące przyrządy kontrolne:

- wakuometr,

- manometr,

- rotametr do pomiaru strumienia objętości: tlenu, podtlenku azotu, dwutlenku węgla,

- rotametr do pomiaru strumienia objętości powietrza,

- tester do jakości sprężonego powietrza, na zawartość oleju, wody, N2O, CO, CO2, SO, SO4,

- analizator tlenu.

Wszystkie prace konserwatorskie i przeglądy powinny być udokumentowane w księgach przeglądów zgodnie z obowiązującymi procedurami.

Artykuł ukazał się w publikacji „Placówki medyczne”Zobacz e-wydanie

Źródło: Instalacje gazów medycznych - budowa, zasilanie i bezpieczeństwo instalacji