Spis treści

Podstawowym elementem instalacji PV jest ogniwo fotowoltaiczne, które pod wpływem działania na jego powierzchnię promieniowania elektromagnetycznego o odpowiedniej długości fali generuje napięcie stałe.

Fotoogniwa dzieli się m.in. na:

- krzemowe – wytwarzane w technologiach mono- lub polikrystalicznej; obecnie najczęściej używane, a ich sprawność wynosi ok. 20%;

- cienkowarstwowe – wykonane z naniesionych na podłoże cienkich warstw materiału fotowoltaicznego (np. amorficznego krzemu, CdTe (tellurku kadmu), CIGS (miedzi, indu, galu, selenu)); ich sprawność wynosi ok. 15%;

- wielozłączowe – złożone z wielu cienkich warstw, które mają dopasowaną szerokość przerwy zabronionej do konkretnego zakresu promieniowania słonecznego; do ich produkcji używa się indu, germanu, galu i arsenu; osiągają sprawność ok. 20%;

- organiczne – wykonane z materiałów organicznych, umieszczonych pomiędzy górną elektrodą wykonaną z przezroczystego materiału (folia ITO) a dolną – z metalu lub polimeru; ich wydajność wynosi ok. 15%.

Fotoogniwa I generacji

Standardowe ogniwo (I generacji) składa się z górnej elektrody ujemnej ze srebra (Ag), warstwy antyrefleksyjnej oraz półprzewodnika typu p, wykonanego z płytki krzemowej z domieszką boru. W cienkiej warstwie powierzchniowej drugiej płytki krzemowej przez dyfuzję fosforu wytwarza się obszar typu n (emiter). Dosunięte do siebie płytki tworzą złącze typu p-n. W dolnej części znajduje się aluminiowa elektroda (dodatnia). Złącza p-n mogą być wykonane w technologii mono- lub polikrystalicznej.

Produkcja tanich i wysokowydajnych ogniw w tradycyjnych technologiach, z wykorzystaniem krystalicznego krzemu mono- lub polikrystalicznego (ogniwa I generacji), jest ograniczona przez wymaganą grubość podłoża krzemowego, którego koszty wytworzenia są wysokie (koszt krzemu i znaczna energochłonność). Producenci tych ogniw mają niewielkie możliwości poprawy ich sprawności.

Moduły z ogniwami I generacji pracują obecnie w wielu instalacjach PV i sprawują się doskonale. Jednak technologia ogniw I generacji została zastąpiona wydajniejszymi i tańszymi rozwiązaniami. Nazwano je ogniwami PV II, III, IV generacji. W artykule omówiono wybrane rozwiązania techniczne wykorzystywane w takich modułach PV.

Ogniwa fotowoltaiczne II generacji

Budowa fotoogniw i modułów PERC

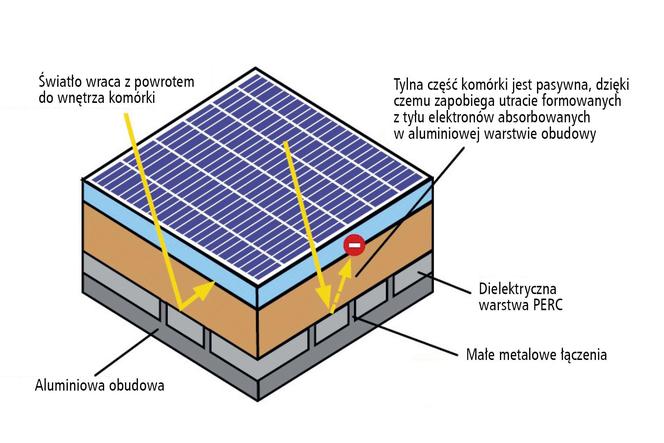

Ogniwo typu PERC (ang. Passivated Emitter and Rear Cell) ma dodatkową warstwę dielektryka, zwiększającą efektywność ogniwa. Odbija on światło docierające do dolnej warstwy płytki bez wygenerowania elektronu z powrotem w głąb ogniwa. Poprzez to odbicie fotony mają drugą szansę na wytworzenie prądu.

Technologia monokrystalicznych ogniw typu PERC pozwala na poprawę procesu wychwytywania promieniowania słonecznego i zoptymalizowanie gromadzenia elektronów. Jest to obecnie najpopularniejsza technologia na rynku fotowoltaicznym. Polega ona na pasywacji (wytworzeniu powłoki w wyniku reakcji chemicznej) tylnej ścianki ogniwa. Spodnia pasywacja (z wieloma „małymi dziurkami”) sprawia, że przechodzące przez ogniwo światło słoneczne – w zakresie fali od ok. 1000 do ok. 1200 nm – odbija się od tylnej warstwy refleksyjnej, kierując fotony z powrotem do ogniwa. W ten sposób promieniowanie, które przy standardowych ogniwach jest utracone, w przypadku zastosowania ogniw ze spodnią pasywacją staje się dodatkowym źródłem energii elektrycznej. Ponadto warstwa PERC powoduje obniżenie temperatury pracującego ogniwa, co zwiększa jego sprawność.

Struktura ogniwa typu PERC przede wszystkim umożliwia producentom osiągnięcie wyższych wydajności (do 1%) niż w przypadku standardowych ogniw PV, co pozwala zredukować koszty modułu. Między górną częścią elektrody a dołem złącza p-n znajduje się wstawka z izolatora, którego zadaniem jest ograniczenie przyciągania elektronów do aluminiowej elektrody dolnej. Kontakt elektrody ze złączem p-n umożliwiają otwory w warstwie PERC, wycięte przy pomocy lasera.

Zdolność wykorzystania przez ogniwa PERC światła o większej długości fali przekłada się na wyższą wydajność – szczególnie rano, wieczorem lub w pochmurne dni. Dodatkowa warstwa aluminium sprawia, że światło o większej długości fali, czyli to, które dociera do modułu rano i wieczorem, a nie zostało w pełni zaabsorbowane przez powłokę krzemową, może zostać odbite i z powrotem skierowane na płytkę krzemową oraz z powodzeniem zamienione na energię elektryczną. W Polsce moduły PERC są standardem proponowanym przez firmy z branży PV.

Sprawność produkowanych obecnie na masową skalę modułów poli- i monokrystalicznych tego typu jest wysoka i wynosi ok. 20%. Moduły aktualnie występują w obu wersjach o mocy 315–370 Wp. Wymiary modułu wynoszą najczęściej ok. 1650 x 992 x 35 mm (źródło: R. Tytko, „Fotowoltaika”, Wydawnictwo i Drukarnia Towarzystwa Słowaków w Polsce, Kraków 2022).

i

Na rynku są również dostępne ogniwa PV N-Peak, wykonane w technologii PERT (ang. Passivated Emitter Rear Cell Totally Diffused), mające również pasywację tylnej ścianki ogniwa, ale bez „małych dziurek”. Warstwa pasywacyjna stanowi barierę zapobiegającą ucieczce elektronów, co sprawia, że po odbiciu od tylnej warstwy trafiają do ogniwa, co jeszcze bardziej zwiększa uzysk energii. Moduły z technologią PERT dużo wydajniej niż PERC odzyskują odbite promieniowanie słoneczne z tyłu ogniwa.

Łączenie ogniw PERC i PERT w moduły odbywa się często za pomocą 12 busbarów. Ich liczba nie tylko wpływa na wzrost sprawności ogniw, lecz także poprawia ich pracę w przypadku zacienienia, mikropęknięć lub uszkodzeń mechanicznych wyłączających wówczas mniejszą powierzchnię ogniwa.

Moduły PERC i PERT wykonywane są najczęściej w technologii half cut cells, jako tzw. ogniwa połówkowe. W tej najnowszej technologii zamiast pełnowymiarowych komórek kwadratowych (o wymiarach standardowych 156 x 156 mm) używane są komórki o połówkowym rozmiarze, a skrzynka przyłączeniowa umieszczona jest z tyłu na środku modułu. Obniża to o połowę generację prądu przez mniejsze ogniwo PV. Ponadto zamiast aluminiowych połączeń ogniw zastosowano cienkie przewody miedziane, co z kolei zmniejsza rezystancję przewodów łączących ogniwa połówkowe. Niższa wartość prądu i rezystancji powoduje mniejszy spadek mocy na łączeniach i tym samym wpływa na niższą temperaturę połączeń ogniw w czasie pracy przy pełnym nasłonecznieniu.

Moduły połówkowe są również bardziej odporne na negatywne skutki zacienienia i zjawisko PID (ang. Potential Induced Degradation) oraz ryzyko powstania trwałych uszkodzeń (hot spot) wywołanych dynamicznymi zmianami temperatury. Istotną korzyścią tego rozwiązania technicznego jest uzyskanie wyższego uzysku energetycznego (ok. 2%) modułu w przeliczeniu na Wp, bez zwiększenia jego powierzchni.

Ogniwa fotowoltaiczne III generacji

Ogniwa cienkowarstwowe (III generacji), dzięki małym warstwom absorbującym światło oraz wbudowanym wydajnym półprzewodnikom, są cieńsze i dużo lżejsze od ich tradycyjnych odpowiedników. Poza tym mają bardziej estetyczny wygląd i mogą przyjmować niemal dowolne kształty. Przy ich produkcji wykorzystuje się: miedź (Cu), ind (In), gal (Ga), selen (Se), tellurek kadmu (CdTe), arsenek galu (GaAs), krzem amorficzny (a–Si). Warto zwrócić uwagę na ogniwa i moduły z krzemu amorficznego (a–Si) ze względu na ich dynamiczny rozwój, produkcję oraz zastosowanie.

Ogniwa PV III generacji z krzemu amorficznego (A–SI) – technologia HJT

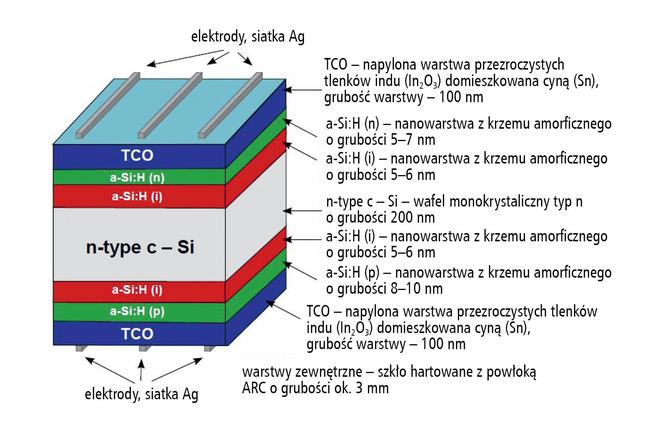

W ogniwach fotowoltaicznych HJT (ang. Heterojunction Technology) połączenie (heterozłącze) jest utworzone między wzbogaconym krystalicznym podłożem krzemowym a bezpostaciowymi (a-Si) materiałami krzemowymi w technologii cienkowarstwowej – amorficzną warstwą krzemu o przeciwnym przewodnictwie (odpowiednio typu p lub typu n).

Ogniwa PV budowane na bazie heterozłącza krzemowego SHJ (ang. Silicon Heterojunction) są już produkowane na dużą skalę. Heterozłączowe ogniwa łączą dwie różne technologie: krystaliczne ogniwo krzemowe umieszczone pomiędzy dwiema warstwami bezpostaciowego „cienkowarstwowego” krzemu amorficznego naniesionego w formie filmu na krzem krystaliczny.

i

W przeciwieństwie do krzemu krystalicznego amorficzny nie ma regularnej struktury krystalicznej – atomy krzemu są losowo uporządkowane. W przypadku produkcji ogniw HJT krzem amorficzny jest osadzany na przedniej i tylnej powierzchni wafla krzemowego, co jest prostszym i tańszym procesem niż hodowanie i cięcie krzemu. W rezultacie powstaje kilka warstw absorbujących dodatkowe fotony z promieniowania słonecznego, które w przeciwnym razie nie zostałyby uchwycone przez środkowy krystaliczny wafel krzemowy. Część promieni słonecznych przechodzi bezpośrednio przez komórkę, a niektóre odbijają się od powierzchni. Górna warstwa amorficznego cienkowarstwowego krzemu wychwytuje część światła słonecznego, zanim trafi w warstwę krystaliczną, a także pochłania światło słoneczne, które odbija się od warstw poniżej. Bardzo cienki i przezroczysty krzem amorficzny przepuszcza dużo światła słonecznego oraz generuje wystarczającą ilość dodatkowej energii elektrycznej. Środkowa warstwa monokrystalicznego krzemu wykonuje większość pracy ogniwa, przekształcając światło słoneczne w elektryczność.

Połączenie zalet krzemu monokrystalicznego ze świetną absorpcją światła przez cienką warstwę krzemu amorficznego umożliwia osiągnięcie przez pojedyncze ogniwo HJT nawet 24% wydajności. Ogniwa HJT są mniej wrażliwe na wysokie temperatury, a ich niewątpliwą zaletą jest niski współczynnik temperaturowy (ok. –0,29%/°C), oznaczający relatywnie wyższe uzyski energii przy wzroście temperatury ogniw. Korzystne jest także ograniczenie efektu LID, czyli degradacji wywołanej pierwszą ekspozycją na światło słoneczne, która może trwale obniżyć produkcję energii po pierwszych godzinach użytkowania ogniwa nawet do 3%. Są one także znacznie mniej narażone na wystąpienie efektu PID, czyli degradacji wywołanej różnicą potencjałów pomiędzy ogniwami a uziemioną ramą modułu.

Należy zaznaczyć, że budowa ogniw HJT pozwala tworzyć efektywniejsze moduły bi-facial (szkło–szkło), umożliwiające produkowanie energii ze światła odbitego, padającego na tylną stronę modułu. Przykładem producenta modułów z ogniw HJT jest polska firma Hanplast Energy z Bydgoszczy, która pod marką Hanplast Solar™ wytwarza moduły fotowoltaiczne SW Premium SLIM (HJT) o mocach 315, 320 i 325 W. Są one połączeniem najwyższej wydajności heterozłączowych ogniw nowej generacji z krzemu typu n (HJT) oraz rewolucyjnej technologii połączeń SWCT (ang. SmartWire Connection Technology) – gęsta siatka połączeń (źródło: www. hanplast.energy).

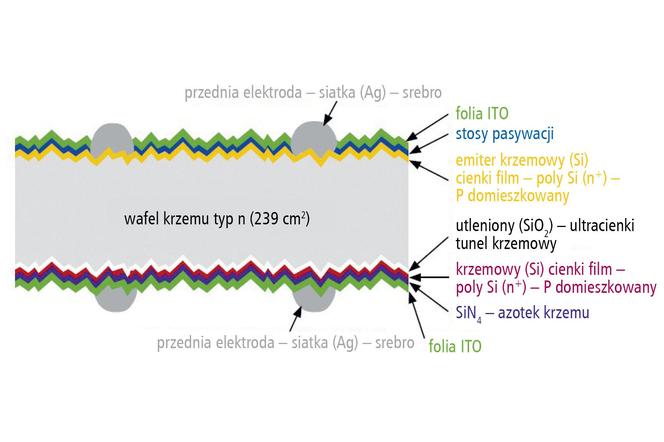

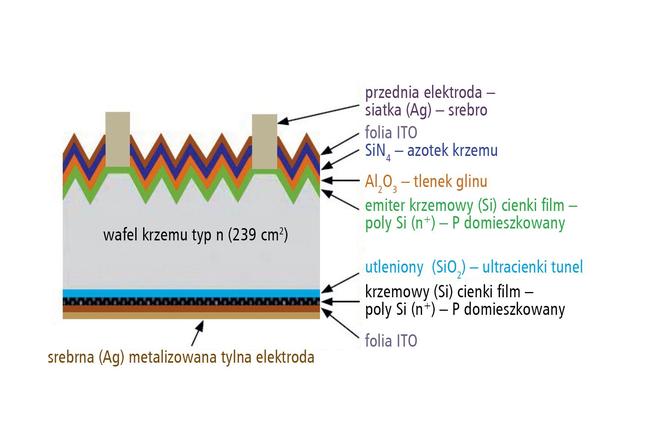

Budowa ogniwa PV III generacji z krzemu amorficznego (A-SI) – technologia TOPCon

Ogniwa te również nie mają klasycznego złącza typu p-n, lecz heterozłącza krzemowe. Domieszkując fosfor poprzez jego dyfundowanie do cienkiej warstwy wafla krzemu, otrzymano na powłoce walencyjnej półprzewodnika krzemowego swobodny elektron (ładunek ujemny). Z kolei domieszkując bor (B) do cienkiej warstwy (nanowarstwy) krzemu amorficznego, na powłoce walencyjnej półprzewodnika krzemowego otrzymano nadmiar dziur (ładunek dodatni). Cienkie nanowarstwy krzemu typu n (wafel) i p (polikrystaliczny krzem domieszkowany borem) nałożone na siebie tworzą złącze p-n. Dzięki opisanemu procesowi powstało wysokowydajne, tunelowe ogniwo słoneczne.

Technologia N-type TOPCon polega więc na zastosowaniu selektywnej warstwy pasywnej (folia ITO), zawierającej ultracienkie tunele w warstwie krzemu. W rozwiązaniach ogniw i-TOPCon liczba busbarów wynosi od 9 do 12. W produkcji tego typu modułów wykorzystuje się ogniwa połówkowe.

i

Przeczytaj również:

- Perowskitowe ogniwa fotowoltaiczne - jakie mają zastosowanie? Czy zastąpią obecne ogniwa fotowoltaiczne?

- Instalacje PV. Projekt i sposoby montażu instalacji PV na dachach hal przemysłowych

Rozwiązania przyszłościowe modułów fotowoltaicznych

Perowskit

Perowskit to krystaliczny minerał zbudowany z tytanianu wapna CaTiO3. Polska fizyk dr Olga Malinkiewicz – założycielka firmy Saule Technologies – opracowała prostą i efektywną metodę nanoszenia materiału perowskitowego na cienkie folie PET. (źródło: www.sauletech.com). Wydajność ogniw perowskitowych w procesie roll-to-roll (R2R) wynosi ok. 12% i jest porównywalna do technologii ogniw drugiej generacji, jak: CdTe i CIGS. Zalety perowskitowych ogniw to: elastyczność, półprzezroczystość, dopasowana obudowa, cienki film, lekkość oraz niskie koszty materiałowe i produkcyjne. Badania wykazały, że ogniwa perowskitowe mają dodatkową zdolność do reabsorpcji wygenerowanych fotonów. Proces ten znany jest jako recykling fotonów.

Technologia ogniw perowskitowych wciąż znajduje się na początkowym etapie komercjalizacji ze względu na takie przeszkody, jak m.in.: brak stabilności, toksyczność ołowiu w najbardziej popularnych materiałach perowskitowych czy kwestia skalowalności. Najważniejszymi wyzwaniami na drodze do komercjalizacji perowskitów w fotowoltaice jest zwiększenie wielkości modułów perowskitowych przy zachowaniu wysokiej sprawności, a także rozwiązanie problemu szybkiej degradacji.

Polska firma Saule Technologies uruchomiła we Wrocławiu pilotażową linię do produkcji paneli perowskitowych. W ośrodkach naukowych prowadzi się prace nad połączeniem perowskitu i krzemu w ogniwie PV. Pojawiło się konkurencyjne ekonomicznie rozwiązanie do wytwarzania tandemowych ogniw fotowoltaicznych, złożonych z warstwy perowskitów osadzonych na standardowym krzemowym ogniwie PV.

Kropki kwantowe

Innym przykładem nowej technologii jest projekt „Quantum Glass”, zaproponowany przez firmę ML System – jednego z liderów polskiego rynku fotowoltaiki. Ma ona na celu wdrożenie do seryjnej produkcji innowacyjnego, transparentnego szkła fotowoltaicznego z wykorzystaniem technologii kropek kwantowych, która zwiększa sprawność energetyczną modułów PV. Kropki kwantowe to małe półprzewodniki o wielkości rzędu kilku, kilkudziesięciu nanometrów (1 nm = 10-9 m), zdolne do pochłaniania i emitowania promieniowania elektromagnetycznego (światła). Nie tracą sprawności z upływem czasu i są odporne na warunki atmosferyczne. Wytwarzanie kropek kwantowych jest tanie i elementy te można łatwo nakładać na powierzchnie. Mogą być całkowicie przezierne lub mieć ustalony kolor, nie muszą zawierać pierwiastków szkodliwych i – co istotne – są stabilne, co oznacza, że nie ulegają degradacji (źródło: www.mlsystem.pl).

Materiały organiczne – ogniwa OPV

Organiczne ogniwa PV składają się z oddzielnych warstw stałych materiałów organicznych lub z jednorodnej ich mieszaniny. Jeden ze składników – pigment organiczny lub polimer półprzewodnikowy – jest donorem elektronów, zaś drugi – fulereny (odmiana alotropowa czystego węgla, występującego w formie cząsteczkowej) ich akceptorem. W polimerach przeskoki nośników ładunku zachodzą wzdłuż łańcucha sprzężonych wiązań, a także między sąsiednimi łańcuchami lub molekułami.

W drugim z tych mechanizmów ruchliwość jest znacznie mniejsza niż w pierwszym. Ze względu na taki sposób przenoszenia ładunku ruchliwość nośników w półprzewodnikach organicznych jest mała w porównaniu z nieorganicznymi. Fotoogniwa organiczne zbudowane są w formie heterozłącza donorowo-akceptorowego.

Z powodu różnicy w powinowactwach elektronowych i potencjałach jonizacyjnych na styku dwóch odmiennych materiałów pojawia się silne pole elektryczne wystarczające do rozerwania ekscytonu, a także do rozdziału nośników dodatnich i ujemnych.W ogniwach fotowoltaicznych na podłożu polimerowym (OPV, ang. Organic Photovoltaic) do absorpcji promieniowania i transportu ładunków zastosowano materiały organiczne, czyli takie, które w swoim składzie zawierają atomy węgla (prócz tlenków węgla, kwasu węglowego, węglanów, wodorowęglanów). W budowie i właściwościach fizykochemicznych ogniwa organiczne przypominają powszechnie stosowany plastik. Przykład polimeru przewodzącego elektronowo stanowi polianilina, w której przewodzenie prądu elektrycznego zachodzi wtedy, gdy jest ona częściowo utleniona. Wykorzystano tu proces produkcyjny roll-to-roll, stosowany do formowania urządzeń elektronicznych na elastycznym materiale podłoża przenoszonego z jednej rolki na drugą.

Ogniwa OPV są bardziej przystępnym rozwiązaniem niż tradycyjne systemy PV ze względu na używane w procesie produkcyjnym materiały (polimery). Sprawność tych ogniw wynosi ok. 10%.

Ogniwa PV uczulane barwnikiem (DSSC)

Zasada działania ogniwa fotowoltaicznego uczulanego barwnikiem (DSSC, ang. Dye-Sensitized Solar Cell) polega na odwracalnym procesie fotochemicznym. W ogniwie tym (zwanym też barwnikowym) funkcje absorpcji światła i przenoszenia ładunku są rozdzielone między różne jego składniki. I tak, np. barwnik pochłaniający światło nie uczestniczy w przenoszeniu ładunku.

Wykorzystując do produkcji modułu PV barwniki przezroczyste, wykonano urządzenie, które zastępuje szkło okienne, wytwarzając równocześnie energię elektryczną. Ogniwo barwnikowe nanokrystaliczne zbudowane jest z dwóch płytek szklanych, jednostronnie pokrytych przezroczystą i przewodzącą warstwą tlenku cyny i indu (ITO) lub tlenku cynku (ZnO) bądź ditlenku cyny (SnO2).

i

Dodatkowo na przednią płytkę ogniwa napyla się cienką warstwę platyny (Pt). Pomiędzy tak wykonane przezroczyste szkło z warstwą przewodzącą umieszcza się warstwę ditlenku tytanu (TiO2), o grubości ok. 50 μm, w postaci kryształów o wielkości rzędu nanometrów, przez co staje się porowatą membraną o dużej powierzchni. Jest ona nasycona elektrolitem – roztworem jodu I2 i jodku potasu KI w glikolu etylowym. Warstwa ta przewodzi prąd elektryczny, ponieważ TiO2 jest półprzewodnikiem, a ponadto stanowi nośnik, na którym zaabsorbowane są molekuły organicznego barwnika. Tego typu ogniwa są sensybilizowane barwnikami powodującymi zmianę barwoczułości warstw światłoczułych.

Skoncentrowana fotowoltaika (CPV)

Moduły CPV (ang. Concentrated Photovoltaics) mają warstwę soczewek koncentrujących promienie słoneczne na ogniwie. Sprawność układu wynosi ok. 30%. Utrzymanie relatywnie niskiego kosztu wykorzystania takich ogniw w modułach ma umożliwić ograniczenie liczby potrzebnych ogniw i skupianie na nich do 100 razy więcej światła słonecznego, dzięki zastosowaniu warstwy szkła zawierającego soczewki skupiające światło na pojedynczych ogniwach.

Technologia C3

Pojedyncza płytka krzemowa ogniwa C3, stanowiąca podstawę całego modułu fotowoltaicznego, składa się ze złożonej struktury zbudowanej w wielu podkomórek, które są elektrycznie izolowane w procesie metalizacji (źródło: R. Tytko, „Fotowoltaika”, Wydawnictwo i Drukarnia Towarzystwa Słowaków w Polsce, Kraków 2022). Proces ten pozwala na uzyskanie podobnych efektów, jak w przypadku półogniw, ale bez konieczności fizycznego ich przecinania. Ponadto zastosowanie takich ogniw C3 ma zwiększyć moc modułu oraz zmniejszyć ilość srebra potrzebną do ich budowy. Według autorów tego rozwiązania długoterminowym celem tej nowej technologii budowy ogniw jest wyeliminowanie elektroniki na poziomie modułów dla osiągnięcia niezawodnej pracy oraz złagodzenia strat wydajności wynikających z zacienienia i problemów z mikropęknięciami.

Podsumowanie

Należy podkreślić, że w laboratoriach na całym świecie prowadzone są badania nad wieloma związkami chemicznymi przydatnymi do budowy ogniwa fotowoltaicznego. Kontynuuje się również prace nad zwiększeniem sprawności już istniejących ogniw PV.

Instalacja fotowoltaiczna to także wiele innych urządzeń, m.in.: konstrukcje nośne, falowniki, przewody łączące, zabezpieczenia elektryczne i wiele innych. Procesy ich produkcji, a także właściwy dobór i sposób montażu w instalacjach PV opisane są precyzyjnie w odpowiednich przepisach.